Проектирование квадратных пластиковых изделий — это не просто создание геометрической формы, а комплексный процесс, который учитывает свойства материалов, условия эксплуатации и технологические особенности производства. Квадратные пластиковые детали широко применяются в промышленном оборудовании, электронике, бытовой технике и строительстве. Они могут выполнять функции крепежных элементов, корпусов, уплотнителей или декоративных элементов, где важны точность, прочность и долговечность. Компания «ВашеНазвание» предлагает полный цикл проектирования квадратных пластиковых изделий: от разработки концепции до готового изделия, обеспечивая высокую точность, надежность и оптимизацию производственных процессов.

Содержание

- Основные принципы проектирования пластиковых деталей

- Этапы разработки и прототипирования

- Материалы и технологии изготовления

- Преимущества работы с нашей компанией

- Практические рекомендации для заказчиков

Основные принципы проектирования квадратных пластиковых деталей

Проектирование квадратных пластиковых деталей начинается с анализа условий эксплуатации: температурных режимов, механических нагрузок, воздействия химических веществ и требований к эстетике. Пластик обладает рядом преимуществ, включая легкость, коррозионную стойкость и возможность точного воспроизведения сложных форм, но при этом чувствителен к деформации под нагрузкой, ультрафиолету и перепадам температур. Важно учитывать толщину стенок, допуски размеров и радиусы закруглений, чтобы изделие сохраняло прочность и функциональность даже при длительной эксплуатации.

Особое внимание уделяется модульности и совместимости деталей. Квадратные пластиковые элементы часто используются в сборках и конструкциях, где малейшие отклонения могут вызвать перекосы, вибрации или повреждение узлов. Модульный подход позволяет адаптировать изделие под различные задачи, заменять отдельные компоненты без полной переделки конструкции и ускорять процессы обслуживания и модернизации. Использование CAD/CAE систем позволяет моделировать нагрузки, деформации и тепловые расширения, что значительно повышает точность проектирования и снижает риск брака.

Этапы разработки и прототипирования

Процесс проектирования начинается с технического задания, в котором фиксируются назначение изделия, условия эксплуатации, предполагаемые нагрузки и требования к точности. На этапе концептуального проектирования создаются эскизы и предварительные чертежи, определяются размеры, толщина стенок и способы соединения с другими элементами. Следующий шаг — создание точной 3D-модели, позволяющей проверить деформации, точки напряжений и совместимость с другими деталями. Виртуальное тестирование позволяет выявить потенциальные слабые места конструкции и минимизировать ошибки еще до изготовления прототипа.

После согласования модели создается физический прототип с использованием методов литья под давлением, экструзии или 3D-печати пластиков. Прототип позволяет оценить точность размеров, прочность, эстетические качества и удобство сборки. На завершающем этапе производится окончательное изделие с применением всех технологий обработки, включая постобработку, шлифовку, покраску или нанесение покрытий, что обеспечивает долговечность, точность и высокую эксплуатационную ценность квадратных пластиковых деталей.

Материалы и технологии изготовления

Выбор материала является ключевым фактором проектирования. В зависимости от функциональных требований применяются полипропилен, полиэтилен, ABS, поликарбонат, нейлон и другие инженерные пластики. Каждый материал имеет уникальные свойства: прочность, термостойкость, химическую стойкость, ударопрочность и долговечность. Наши специалисты подбирают оптимальный материал с учетом условий эксплуатации, нагрузок, температуры и взаимодействия с другими компонентами конструкции.

Технологии изготовления включают литьё под давлением, экструзию, фрезеровку, 3D-печать пластиков и термоформование. Современное оборудование позволяет создавать изделия с высокой точностью, сложной геометрией и интеграцией функциональных элементов. Дополнительно возможна обработка поверхности, шлифовка, окраска и нанесение защитных покрытий, что повышает эксплуатационные характеристики и эстетическую привлекательность деталей.

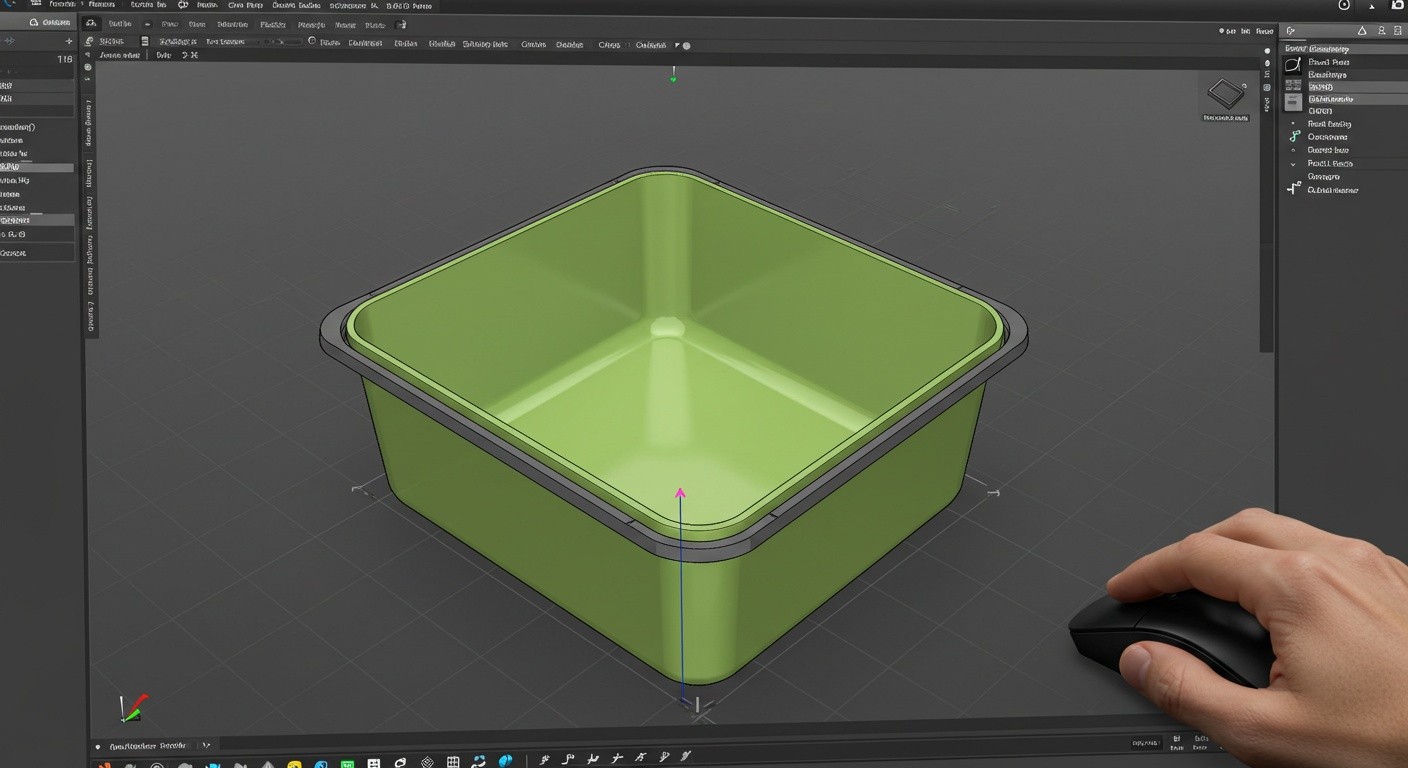

Пример точной квадратной пластиковой детали, разработанной нашей компанией

Преимущества работы с нашей компанией

Сотрудничество с нашей компанией обеспечивает клиенту ряд преимуществ: индивидуальный подход, использование современных технологий проектирования и прототипирования, контроль качества на всех этапах и соблюдение сроков. Мы предоставляем полный цикл работы — от идеи до готового изделия — включая подбор материала, оптимизацию конструкции, разработку модулей и технологическую подготовку. Такой подход позволяет создавать квадратные пластиковые детали с высокой точностью, надежностью и долговечностью, полностью соответствующие современным стандартам и требованиям заказчика.

- Индивидуальные проекты под уникальные задачи

- Использование CAD и CAE технологий для точного моделирования

- Прототипирование и тестирование деталей

- Комплексное сопровождение на всех этапах разработки

- Гарантия точности, надежности и долговечности изделий

Практические рекомендации для заказчиков

Для успешного проектирования квадратной пластиковой детали важно заранее подготовить подробное техническое задание, включающее назначение изделия, условия эксплуатации, нагрузочные характеристики и требования к точности. Чем точнее исходные данные, тем эффективнее и быстрее проходит процесс проектирования и прототипирования. Не стоит экономить на тестировании, так как выявление проблем на ранних этапах снижает риски и минимизирует затраты на доработки.

Также рекомендуется обсудить возможность изменений и модернизации модулей заранее. Даже единичные изделия могут потребовать корректировок после тестирования, и их планирование на стадии проектирования позволяет избежать дополнительных затрат. Компания «ВашеНазвание» готова реализовать проекты любой сложности, создавая уникальные квадратные пластиковые изделия с высокой точностью, надежностью и эксплуатационной ценностью.