Современные отрасли промышленности требуют решений, которые обеспечивают максимальную надежность при минимальном весе. Именно поэтому проектирование композитных деталей и изделий с несущей функцией становится ключевым направлением для машиностроения, авиации, автомобилестроения, судостроения и даже архитектуры. Композиты позволяют объединить уникальные свойства разных материалов, создавая конструкции, которые превосходят традиционные аналоги из металла, пластика или дерева. Инженеры используют возможности компьютерного моделирования и расчетов, чтобы заранее определить поведение таких изделий под нагрузками и гарантировать их надежность. В результате заказчики получают решения, которые не только отвечают требованиям безопасности, но и помогают снизить производственные и эксплуатационные издержки.

Содержание

- Принципы проектирования композитных деталей

- Этапы разработки изделий

- Материалы и технологии в композитах

- Почему выбирают нашу компанию

- Эксплуатация и долговечность

Принципы проектирования композитных деталей

Проектирование композитных изделий с несущей функцией имеет ряд особенностей, которые отличают его от работы с металлами или пластиками. Прежде всего, необходимо учитывать слоистую структуру материала: прочность и жесткость напрямую зависят от направления укладки волокон и их комбинации. Именно поэтому инженерные расчеты выполняются с высокой степенью детализации, моделируя различные сценарии нагружения. В отличие от традиционных материалов, композиты позволяют менять свойства изделия еще на этапе проектирования — регулируя толщину слоев, тип армирующих волокон (стекло, углерод, арамид), а также связующее вещество (эпоксидные или полиэфирные смолы). Такой подход делает возможным создание деталей с заданным балансом легкости и прочности, что особенно важно для авиации и автоспорта, где каждый грамм имеет значение.

Современные системы CAD/CAE дают возможность инженерам анализировать поведение композитов под воздействием статических, динамических и вибрационных нагрузок. Это позволяет выявить потенциальные зоны риска еще до запуска производства, а также оптимизировать форму изделия. Важную роль играет и выбор технологии изготовления — от ручной укладки слоев и вакуумной инфузии до автоклавного формования и 3D-печати композитами. Каждое решение зависит от требуемых характеристик и бюджета проекта, а грамотный инженерный анализ гарантирует точность и предсказуемость результата.

Этапы разработки изделий

Разработка композитных деталей проходит несколько стадий, каждая из которых влияет на итоговую надежность и качество. На первом этапе проводится анализ требований: инженер должен четко понимать, какие нагрузки будет испытывать деталь и в каких условиях она будет эксплуатироваться. Далее создается цифровая модель изделия, включающая все особенности армирования. После этого выполняются расчеты методом конечных элементов, позволяющие смоделировать прочностные характеристики и поведение при нагрузках. Затем формируется прототип, который проходит серию испытаний. Только после этого запускается серийное производство, где особое внимание уделяется контролю качества на каждом этапе.

- Сбор требований и анализ условий эксплуатации

- Создание CAD-модели с учетом армирования

- Прочностные расчеты и симуляции

- Изготовление прототипа и испытания

- Серийное производство и контроль качества

Такой комплексный подход позволяет гарантировать высокую надежность и соответствие изделия требованиям заказчика.

Материалы и технологии в композитах

Композиты уникальны тем, что дают возможность создавать материалы «под задачу». Основу составляют армирующие волокна — углеродные, стеклянные или арамидные, каждые из которых имеют свои преимущества. Углеволокно обеспечивает максимальную жесткость при минимальном весе, стекловолокно отличается доступностью и хорошим балансом свойств, а арамидные волокна (например, кевлар) обеспечивают ударопрочность и стойкость к истиранию. В качестве связующих применяются современные эпоксидные смолы, обеспечивающие монолитность и стойкость к агрессивным средам. Развитие технологий обработки, включая автоматизированную укладку волокон, 3D-печать и автоклавное формование, расширяет возможности инженеров и позволяет создавать изделия практически любой сложности.

- Углеродные волокна — легкость и максимальная прочность

- Стекловолокно — доступность и универсальность

- Арамидные волокна — ударопрочность и износостойкость

- Эпоксидные смолы — высокая адгезия и долговечность

- Современные технологии формования — точность и стабильность качества

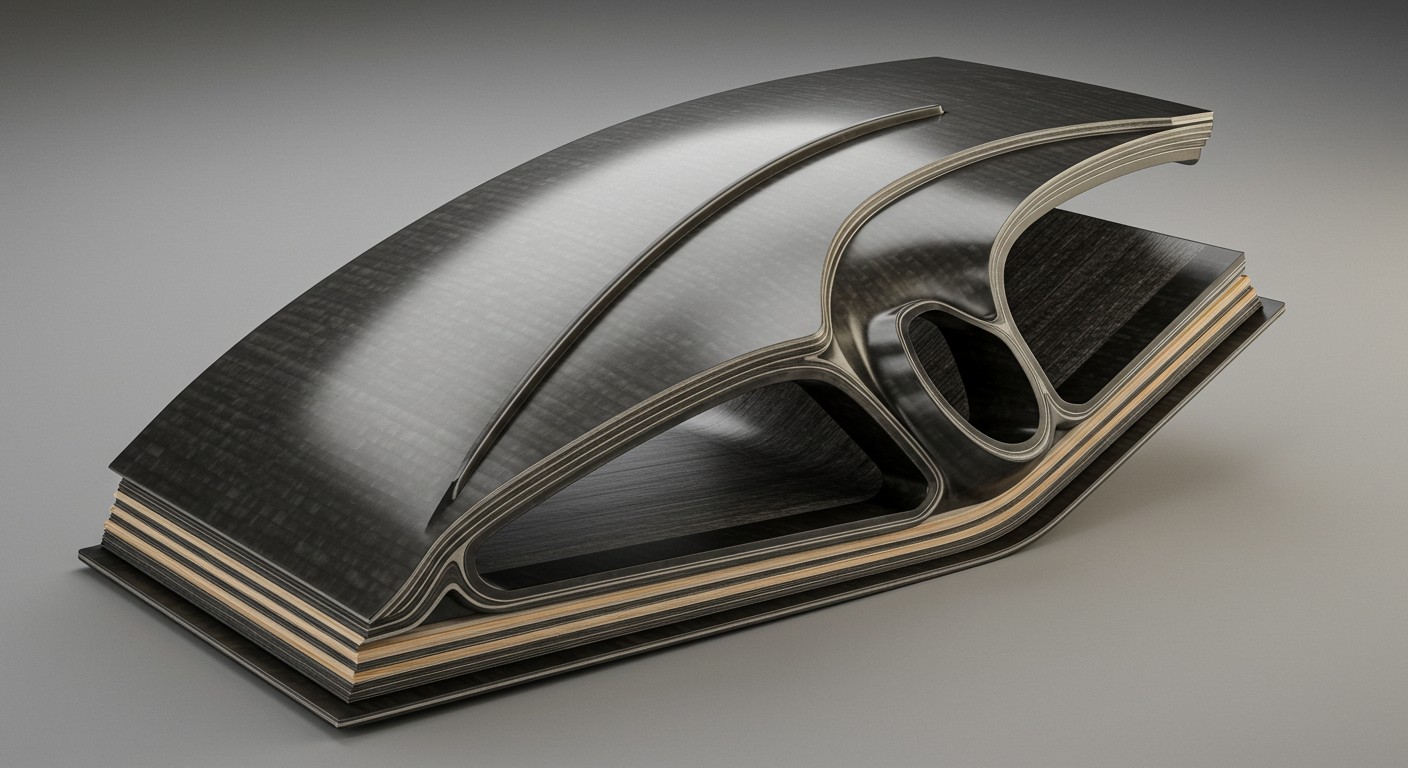

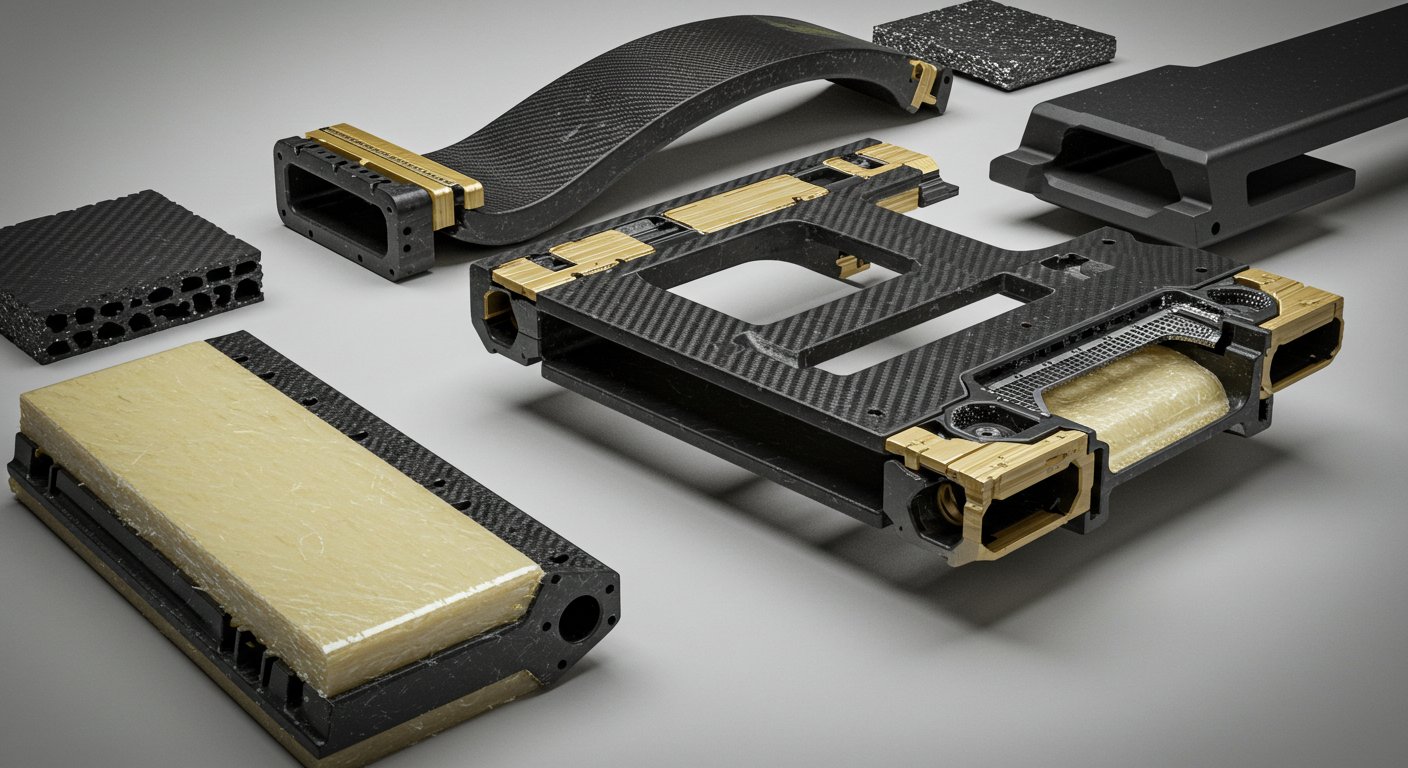

Пример проектирования композитных деталей с несущей функцией

Почему выбирают нашу компанию

Наша компания предлагает полный комплекс услуг по проектированию композитных деталей и изделий с несущей функцией. Мы работаем как с серийными, так и с индивидуальными проектами, обеспечивая точное соответствие требованиям заказчика. Наши инженеры используют передовые программные комплексы для моделирования, а производство оснащено современным оборудованием, позволяющим изготавливать изделия высокой точности. Особое внимание мы уделяем испытаниям, чтобы гарантировать надежность каждой детали. Мы работаем с различными видами композитов и подбираем оптимальное решение в зависимости от условий эксплуатации, бюджета и целевых характеристик.

- Индивидуальный подход и учет всех требований

- Применение современных CAD/CAE-систем

- Собственное производство и контроль качества

- Работа с углеродными, стеклянными и арамидными композитами

- Опыт успешных проектов в авиации, транспорте и промышленности

Сотрудничая с нами, клиенты получают надежного партнера, который обеспечивает высокое качество, технологичность и долгосрочную надежность изделий.

Эксплуатация и долговечность

Композитные изделия обладают высокой стойкостью к внешним воздействиям, однако их долговечность напрямую зависит от правильной эксплуатации. Для сохранения прочности рекомендуется избегать локальных ударных нагрузок, которые могут повредить внутреннюю структуру. Важно также учитывать температурные режимы, особенно для изделий, работающих в экстремальных условиях. Регулярный визуальный осмотр помогает вовремя выявить возможные дефекты, а применение защитных покрытий продлевает срок службы. При грамотном подходе композитные детали могут служить десятилетиями, сохраняя свои свойства и обеспечивая надежность конструкций.

- Избегать чрезмерных ударных нагрузок

- Контролировать температурные условия эксплуатации

- Проводить регулярный осмотр и диагностику

- Использовать защитные покрытия при необходимости

Правильная эксплуатация позволяет максимально реализовать потенциал композитных материалов и обеспечивает долговечность изделий в самых ответственных конструкциях.