Современные промышленные системы и оборудование невозможно представить без надежных композитных деталей, выполняющих герметизирующую функцию. Каждое уплотнение, выполненное из композитных материалов, играет ключевую роль в сохранении целостности системы, предотвращении утечек и поддержании эксплуатационной надежности оборудования. Однако разработка таких деталей требует глубоких инженерных знаний и точного учета условий эксплуатации, чтобы изделие не только соответствовало техническим требованиям, но и сохраняло долговечность при экстремальных нагрузках. Наша компания специализируется на проектировании композитных деталей с герметизирующей функцией, предлагая комплексные решения, объединяющие материалы, формы и технологические процессы для обеспечения максимальной надежности.

Содержание

- Принципы проектирования композитных деталей

- Выбор материалов и технологий производства

- Этапы проектирования и тестирования изделий

- Преимущества работы с нашей компанией

- Контроль герметичности и эксплуатация

Принципы проектирования композитных деталей

Проектирование композитных деталей с герметизирующей функцией начинается с комплексного анализа условий эксплуатации: давления, температуры, химической активности среды и динамических нагрузок. Композитные материалы предоставляют уникальные возможности комбинирования свойств — они могут быть легкими, прочными, химически стойкими и одновременно обеспечивать герметичность. При разработке формы детали учитываются все критические точки соединений, уплотнительные канавки и поверхности контакта. Особое внимание уделяется взаимодействию композитного слоя с металлическими или пластиковыми элементами, что позволяет снизить риск деформации и утечек даже при высокой нагрузке и изменении температуры.

Использование современных CAD и CAE-систем позволяет проводить моделирование работы деталей под нагрузкой, прогнозировать деформации, выявлять потенциальные слабые зоны и оптимизировать конструкцию. Это критически важно для узлов с высокой точностью герметизации, таких как клапаны, насосы, гидравлические системы и резинотехнические элементы с композитными вставками. Проектирование с учетом всех нагрузок снижает вероятность ошибок на этапе производства и обеспечивает стабильное функционирование изделий в течение всего срока эксплуатации.

Выбор материалов и технологий производства

Ключевым элементом надежной герметизации является правильный выбор материалов. Композитные решения позволяют сочетать свойства разных компонентов: эластичность резины, прочность металла, устойчивость к химическим веществам и температурным перепадам. В зависимости от условий эксплуатации могут применяться эпоксидные и полиуретановые смолы, армирующие волокна, фторполимеры и термопластики с добавками для повышения стойкости к истиранию и химии. Технологии литья, прессования и послойного наплавления обеспечивают точное формирование деталей, минимальные допуски и высокое качество поверхности, что критично для герметизирующих элементов.

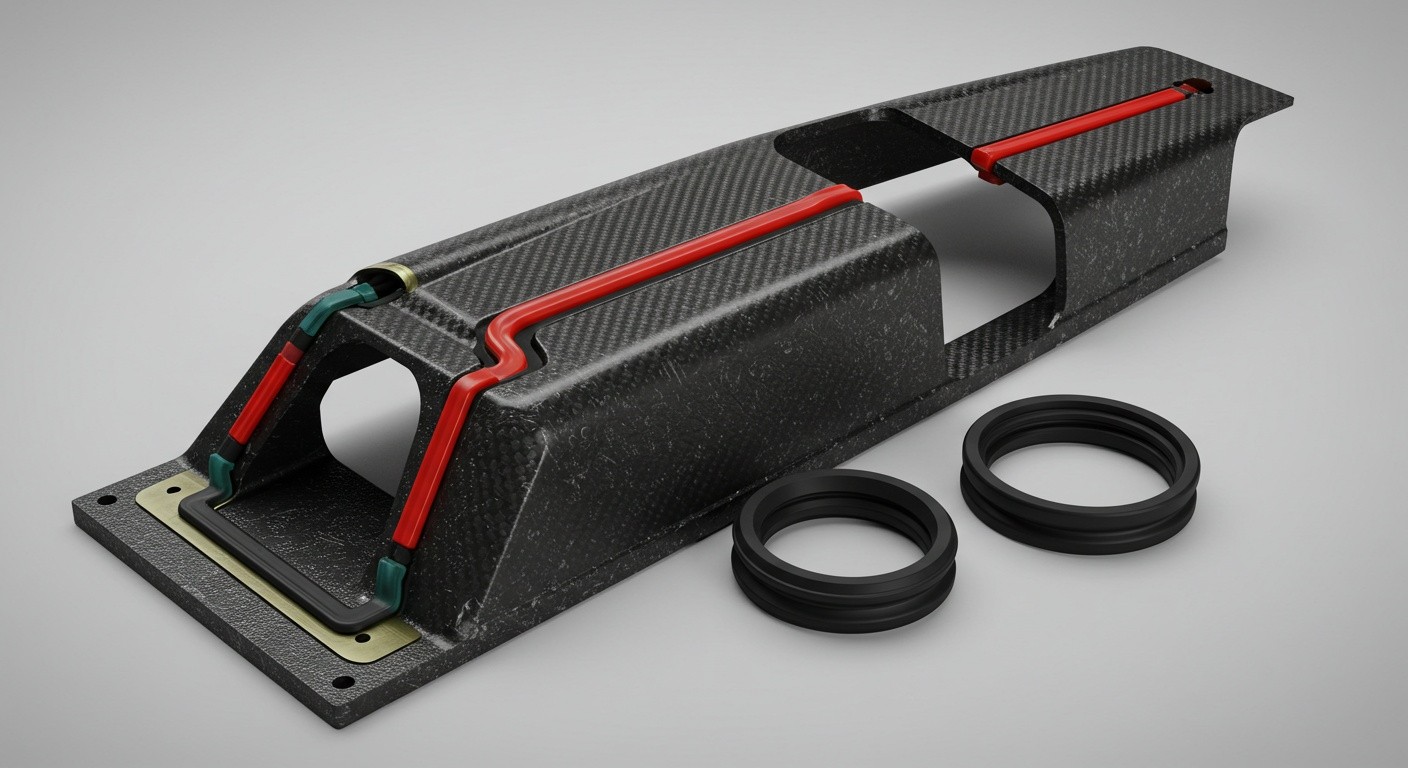

Пример композитной детали с интегрированным уплотнительным элементом

- Эпоксидные смолы — высокая прочность и химическая устойчивость

- Полиуретан — эластичность и термоустойчивость

- Армирующие волокна — механическая прочность и стабильность формы

- Фторполимеры — термостойкость и защита от агрессивной среды

- Термопластики с добавками для повышения герметичности

Этапы проектирования и тестирования изделий

Создание композитных герметизирующих деталей — это последовательный процесс, включающий анализ требований, выбор материалов, разработку CAD-модели и расчет нагрузок. После проектирования изготавливается прототип, который подвергается испытаниям на герметичность, механическую прочность и долговечность. Результаты тестирования используются для корректировки конструкции и технологии производства. Только после подтверждения всех параметров запускается серийное производство с контролем качества на каждом этапе. Такой подход позволяет гарантировать, что каждая деталь будет надежно функционировать в заданных условиях.

- Анализ условий эксплуатации и требований к герметичности

- Выбор оптимального композитного материала и проектирование конструкции

- Моделирование нагрузок и выявление критических зон

- Изготовление прототипа и испытания на герметичность

- Серийное производство с контролем качества

Преимущества работы с нашей компанией

Мы предоставляем полный цикл услуг по проектированию композитных деталей с герметизирующей функцией. Наши специалисты разрабатывают индивидуальные решения, учитывают условия эксплуатации и требования к надежности. Использование современных технологий проектирования и производства обеспечивает высокую точность размеров, стабильную герметизацию и долговечность изделий. Мы сопровождаем проект на всех этапах — от концепции до серийного производства и технической поддержки, гарантируя качество и надежность.

- Индивидуальный подход к каждому проекту

- Высокая точность размеров и надежность герметизации

- Современные технологии проектирования и производства

- Контроль качества на всех этапах

- Комплексное сопровождение проекта от идеи до производства

Контроль герметичности и эксплуатация

Обеспечение герметичности композитных деталей требует регулярного контроля состояния изделий и соблюдения условий эксплуатации. Используются методы давления-тестирования, вакуумные испытания, визуальный осмотр и ультразвуковая диагностика. Своевременное выявление дефектов и замена уплотнительных элементов предотвращает протечки, продлевает срок службы деталей и сохраняет эксплуатационные характеристики. Наша компания предоставляет рекомендации по поддержанию герметичности и проведению регулярных проверок для стабильной работы систем с композитными уплотнителями.

- Регулярная проверка состояния композитных деталей

- Методы давления-тестирования и вакуумные испытания

- Визуальный контроль и ультразвуковая диагностика

- Своевременная замена уплотнителей

- Соблюдение условий эксплуатации для долговечности изделий