Керамические материалы давно заслужили репутацию идеальных решений для теплоотводящих элементов благодаря их высокой термостойкости и стабильным физическим свойствам. Сегодня проектирование керамических деталей с функцией теплоотвода выходит на новый уровень, позволяя создавать изделия для промышленного, электронного и энергетического оборудования, где критически важно поддерживать оптимальный температурный режим. Керамика обеспечивает сочетание прочности, долговечности и эффективного распределения тепла, а современные методы моделирования и производства позволяют создавать изделия с точной геометрией и высокими эксплуатационными характеристиками.

Содержание

- Принципы проектирования керамических теплоотводящих деталей

- Материалы и технологии изготовления керамики

- Этапы разработки и производства изделий

- Преимущества работы с нашей компанией

- Эксплуатация и обслуживание изделий

Принципы проектирования керамических теплоотводящих деталей

Проектирование керамических изделий с теплоотводящей функцией требует комплексного подхода, включающего анализ тепловых потоков, механических нагрузок и особенностей эксплуатации. Керамические материалы обладают высокой температурной стойкостью, низкой тепловой деформацией и устойчивостью к химическим воздействиям, что делает их незаменимыми в промышленной электронике и высокотемпературных системах. Важным этапом является оптимизация формы изделия для равномерного распределения тепла и минимизации локальных перегревов. Использование ребристых структур, интегрированных каналов для охлаждения и комбинированных многослойных композиций позволяет повысить эффективность теплоотвода без увеличения массы изделия.

Современные CAD и CAE системы позволяют моделировать тепловое поведение керамических деталей еще на стадии проектирования, выявляя зоны потенциального перегрева и оптимизируя конструкцию. Такой подход обеспечивает снижение тепловых потерь, продление срока службы оборудования и повышение надежности всей системы. Керамические теплоотводящие элементы находят применение в силовой электронике, системах управления, оптических приборах и авиационных компонентах, где точный контроль температуры играет ключевую роль.

Материалы и технологии изготовления керамики

Выбор керамического материала — один из определяющих факторов при проектировании теплоотводящих деталей. Современные технологии позволяют использовать широкий спектр керамических композиций, обеспечивающих баланс между теплопроводностью, прочностью и устойчивостью к температурным перепадам. Основные направления:

- Алюминиевая керамика — высокая теплопроводность и механическая стабильность

- Циркониевая керамика — термостойкость и химическая инертность

- Композитная керамика с металлическими включениями — улучшенный теплообмен и повышенная прочность

- Многослойные керамические конструкции — комбинирование материалов для оптимизации тепловых характеристик

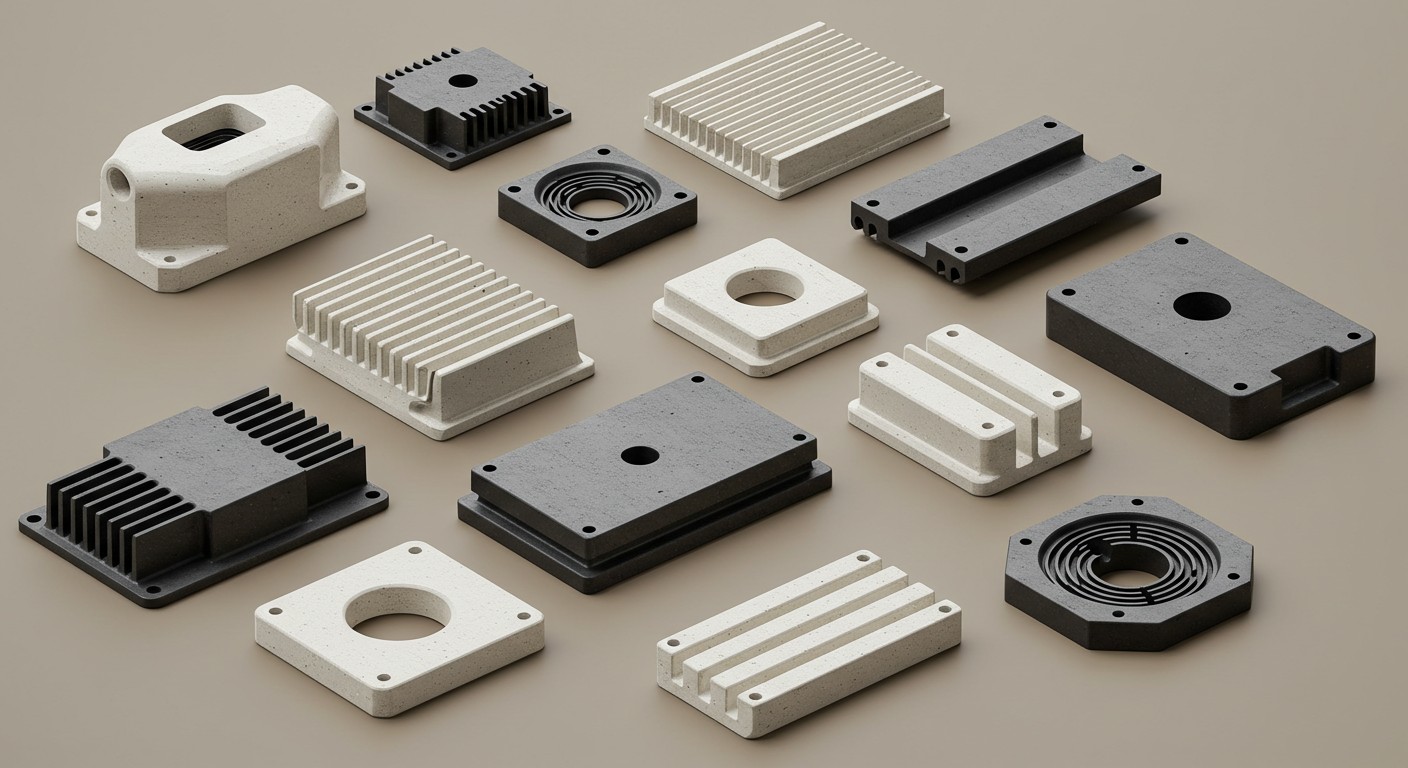

Пример керамического изделия с оптимизированной конструкцией для эффективного теплоотвода

Этапы разработки и производства изделий

Процесс создания керамических теплоотводящих деталей включает несколько последовательных этапов. Сначала проводится анализ условий эксплуатации и требований к изделию, затем подбирается оптимальная керамическая композиция и создается 3D-модель. Моделирование тепловых потоков и прототипирование позволяют оценить эффективность конструкции и выявить узкие места. Производственный этап включает прессование, спекание, фрезеровку и шлифовку, что обеспечивает точную геометрию и требуемые механические свойства. Завершающий этап — контроль качества и тестирование изделий на соответствие эксплуатационным стандартам.

- Анализ условий эксплуатации и проектных требований

- Выбор керамического материала и расчет геометрии

- 3D-моделирование и тепловой анализ

- Прототипирование и тестирование

- Серийное производство и контроль качества

Преимущества работы с нашей компанией

Мы обеспечиваем полный цикл разработки керамических теплоотводящих изделий, начиная с проектирования и заканчивая серийным производством. Использование современных технологий позволяет создавать изделия с высокой точностью, эффективным теплоотводом и долговечностью. Наши специалисты подбирают материалы и оптимизируют конструкцию с учетом специфики эксплуатации, гарантируя надежность и стабильность работы систем. Мы сопровождаем проекты на всех этапах, включая прототипирование, тестирование и контроль качества, что обеспечивает уверенность клиентов в эффективности и надежности готовых изделий.

- Индивидуальная разработка и проектирование

- Оптимизация теплоотвода и прочности изделий

- Использование передовых технологий производства

- Контроль качества на каждом этапе

- Поддержка и сопровождение проектов

Эксплуатация и обслуживание изделий

Для долгого срока службы керамических теплоотводящих деталей необходимо соблюдать правила эксплуатации. Регулярная очистка от пыли и загрязнений, контроль температурных режимов, проверка целостности изделий и отсутствие механических повреждений позволяют сохранять высокую эффективность теплоотвода. Правильная эксплуатация предотвращает перегрев, сохраняет физико-механические свойства керамики и обеспечивает стабильную работу оборудования даже в сложных условиях.

- Регулярная очистка и удаление загрязнений

- Контроль температуры и условий работы

- Проверка на трещины, сколы и деформации

- Своевременная замена или реставрация деталей

- Использование защитных покрытий при необходимости