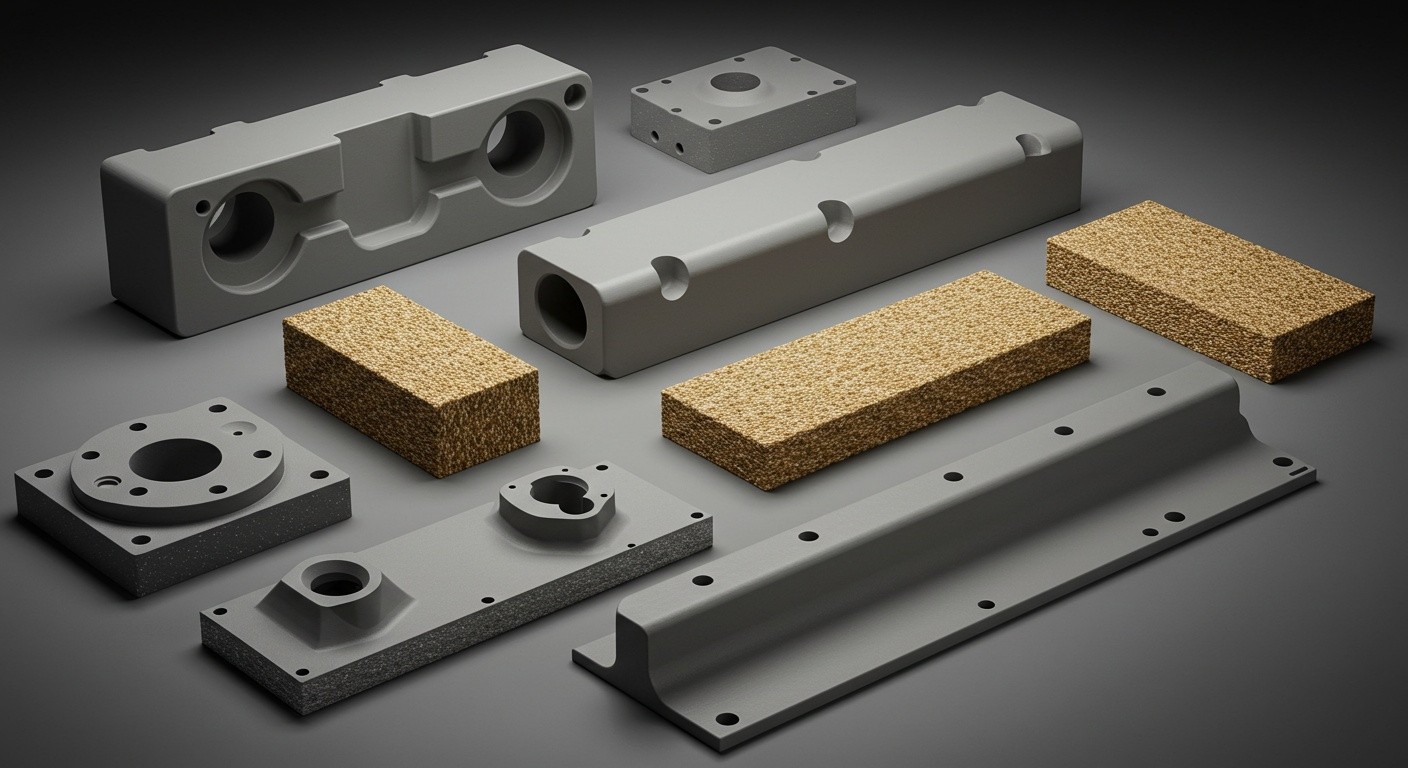

Армированные пластиковые материалы становятся все более востребованными в современном производстве благодаря сочетанию легкости, высокой прочности и устойчивости к внешним воздействиям. Проектирование армированных пластиковых деталей требует точного инженерного подхода: от выбора типа армирования до моделирования нагрузки на конечное изделие. От качества проектирования напрямую зависит долговечность, надежность и функциональность изделий, используемых в автомобильной, авиационной, электротехнической и бытовой промышленности.

Содержание

- Почему важно профессиональное проектирование

- Этапы проектирования армированных пластиковых деталей

- Материалы и методы обработки

- Преимущества профессионального подхода

Почему важно профессиональное проектирование

Армированные пластики отличаются особой структурой: пластиковая матрица усиливается волокнами или другими армирующими элементами. Это обеспечивает изделиям устойчивость к механическим и температурным нагрузкам, предотвращает деформации и продлевает срок службы. Основные причины, по которым важно профессиональное проектирование:

- Оптимальное распределение нагрузок для предотвращения разрушений;

- Выбор подходящего типа армирования (стекловолокно, углеродное волокно, кевлар и др.);

- Прогнозирование долговечности и износостойкости изделий;

- Снижение веса изделий при сохранении прочности;

- Проектирование точных соединений и крепежей с учетом свойств материала.

Ошибки на этапе проектирования могут привести к появлению трещин, деформации или преждевременному износу изделий. Использование современных CAD/CAE систем позволяет моделировать поведение деталей под нагрузкой и предотвращать такие риски.

Этапы проектирования армированных пластиковых деталей

Проектирование начинается с анализа технических требований и условий эксплуатации. На основе этих данных создается 3D-модель изделия, учитывающая тип армирования, толщину слоев и ориентацию волокон. Далее проводятся расчеты прочности, жесткости и деформаций, после чего изготавливаются прототипы для тестирования. Этот процесс позволяет выявить слабые места конструкции и оптимизировать ее до серийного производства.

- Сбор требований и анализ условий эксплуатации;

- Выбор типа пластика и армирующих материалов;

- Создание 3D-модели и проверка геометрии;

- Расчет прочности и деформаций;

- Разработка производственной документации;

- Прототипирование и испытания перед серийным выпуском.

Такой подход обеспечивает высокую надежность изделий даже в условиях значительных нагрузок и длительной эксплуатации.

Материалы и методы обработки

Армированные пластиковые детали изготавливаются из термопластов или термореактивных пластиков, усиленных различными волокнами. Методы обработки включают:

- Вакуумное формование для деталей сложной формы;

- Литье под давлением с армирующими вставками;

- Фрезеровка и резка для точной подгонки компонентов;

- Склеивание и соединение модульных элементов;

- Термообработка для улучшения структуры волокон и повышения прочности.

Применение этих технологий позволяет создавать долговечные, точные и надежные изделия с высокой устойчивостью к механическим и химическим воздействиям.

Преимущества профессионального подхода

Комплексное проектирование армированных пластиковых деталей обеспечивает:

- Высокую прочность при минимальном весе;

- Создание сложных и точных геометрических форм;

- Сокращение времени производства и сборки;

- Долговечность и устойчивость к нагрузкам;

- Оптимизацию структуры армирующих слоев для максимальной надежности.

Профессиональное проектирование армированных пластиковых изделий гарантирует надежность, долговечность и высокие эксплуатационные характеристики для промышленного и бытового применения.

Проектирование армированных пластиковых деталей — это ключ к созданию современных надежных изделий, которые выдерживают высокие нагрузки, обладают длительным сроком службы и позволяют оптимизировать производственные процессы. Использование профессионального подхода и современных технологий обеспечивает максимальную эффективность и безопасность готовой продукции.