Проектирование уплотнительных резиновых деталей — это одна из ключевых областей инженерного конструирования, напрямую влияющая на надежность и долговечность промышленных систем. Современные технологии требуют высокоточного взаимодействия компонентов, где резиновые уплотнители обеспечивают герметичность, устойчивость к давлению, химическим веществам и перепадам температуры. Даже небольшая ошибка в геометрии или выборе материала может привести к утечкам, поломкам оборудования и значительным финансовым потерям. Именно поэтому профессиональное проектирование резиновых деталей является неотъемлемой частью инженерного процесса и гарантирует эффективность и безопасность эксплуатации систем.

Содержание

- Почему важно качественное проектирование

- Этапы проектирования резиновых деталей

- Материалы и технологии обработки

- Преимущества профессионального подхода

Почему важно качественное проектирование

Уплотнительные резиновые детали применяются в различных отраслях: машиностроении, автомобильной промышленности, химической, нефтегазовой и пищевой промышленности. Их задача — обеспечивать герметичность узлов, предотвращать протечки жидкостей и газов, а также компенсировать вибрации и деформации. Ошибки при проектировании могут привести к поломкам оборудования, сокращению срока службы узлов и дорогостоящим авариям. Профессиональный подход к проектированию учитывает рабочие нагрузки, температурные колебания, воздействие агрессивных сред и механические деформации. Важны точные размеры, форма профиля, толщина стенок и эластичность материала, чтобы изделие эффективно выполняло свои функции даже в сложных условиях эксплуатации.

- Расчет нагрузок и давления на уплотнитель;

- Оптимизация формы и профиля для герметичности;

- Выбор резиновых составов по химической стойкости;

- Учет температурных колебаний и механических нагрузок;

- Соответствие стандартам качества и безопасности.

Этапы проектирования резиновых деталей

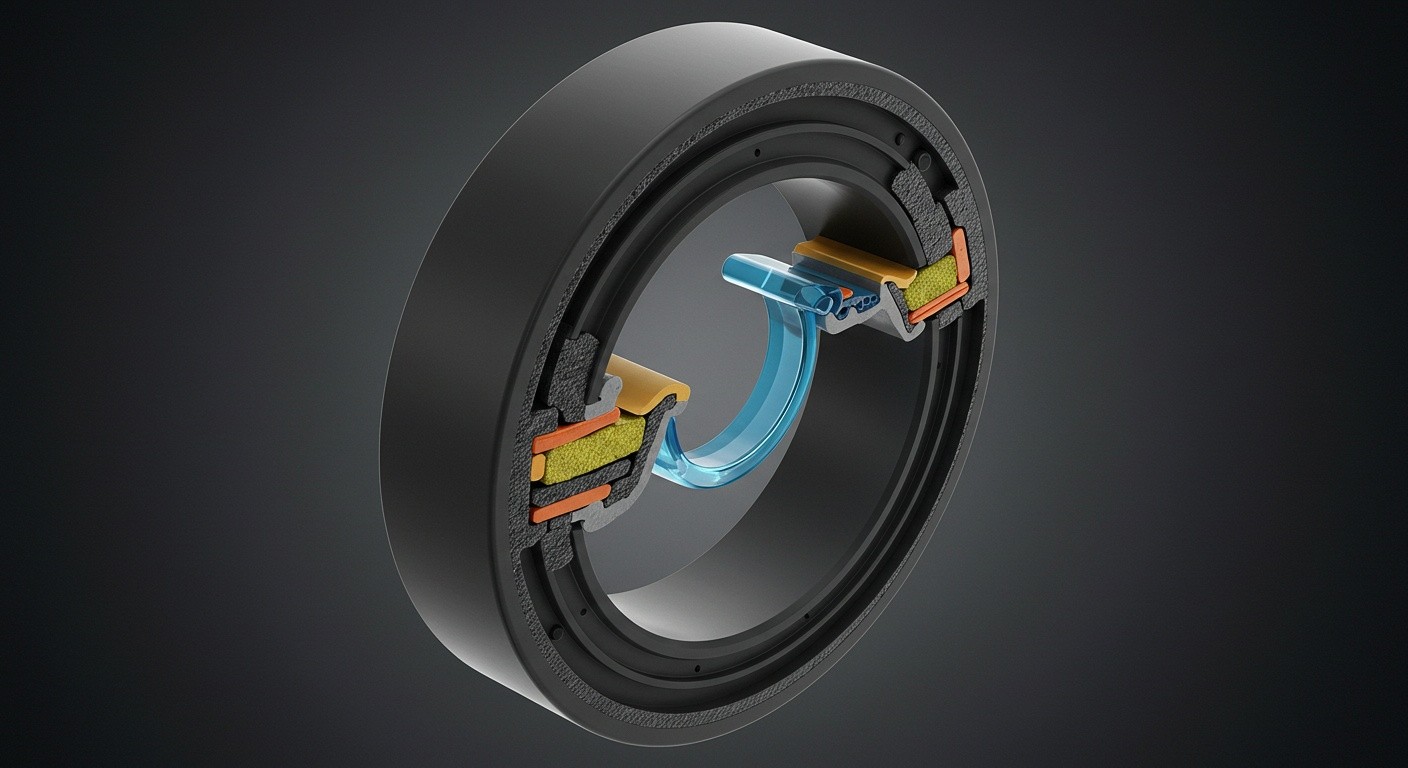

Проектирование резиновых уплотнителей начинается с анализа условий эксплуатации и требований к герметичности узлов. На основе полученных данных инженеры разрабатывают 3D-модели и детальные чертежи, где просчитываются геометрия, толщина стенок, радиусы изгибов и точки контакта. Следующий этап — выбор материала: силикон, нитрил, фторкаучук, EPDM или другие виды резин с учетом химической и термостойкости. После создания прототипов проводится тестирование на герметичность, износостойкость и способность выдерживать рабочие нагрузки. Только после успешного тестирования детали отправляются в серийное производство с применением современных методов литья, вулканизации и механической обработки, что обеспечивает точность и стабильность размеров.

- Сбор требований и анализ условий эксплуатации;

- Разработка 3D-моделей и чертежей;

- Выбор резинового материала по условиям работы;

- Прототипирование и тестирование на герметичность и прочность;

- Подготовка к серийному производству с контролем качества.

Материалы и технологии обработки

Современные резиновые уплотнители изготавливаются из высококачественных материалов, способных выдерживать широкий диапазон температур, химическую агрессию и механические нагрузки. Наиболее популярны: силикон — для высокотемпературных условий; EPDM — для водных и паровых систем; нитрил — для масел и нефтепродуктов; фторкаучук — для агрессивных химических сред. Технологии производства включают литье под давлением, экструзию, вулканизацию и механическую обработку для придания точной формы и размеров. Дополнительно применяются покрытия для увеличения износостойкости и герметичности. Современные методы контроля качества позволяют выявлять даже минимальные отклонения в геометрии и свойствах материала, что критически важно для надежной работы уплотнителей.

- Силикон, EPDM, нитрил, фторкаучук и другие виды резины;

- Литье под давлением и экструзия для точной формы;

- Вулканизация для стабильных механических свойств;

- Механическая обработка для точности размеров;

- Контроль качества и тестирование герметичности.

Преимущества профессионального подхода

Компетентное проектирование резиновых деталей обеспечивает долговечность, надежность и эффективность работы оборудования. Высококачественные уплотнители минимизируют риск протечек, сокращают затраты на обслуживание и повышают общую безопасность производственных процессов. Сотрудничество с профессиональной компанией позволяет создавать индивидуальные решения, учитывая все эксплуатационные условия, нагрузку, воздействие химических реагентов и перепады температуры. Это обеспечивает максимальную эффективность системы, продлевает срок службы оборудования и снижает финансовые риски, связанные с поломками или заменой деталей.

Проектирование резиновых уплотнителей учитывает все рабочие нагрузки, химическую стойкость и температурные условия для надежной работы оборудования.

Проектирование уплотнительных резиновых деталей — это гарантия надежности, безопасности и долговечности промышленного оборудования. Инновационный подход и точные технологии позволяют создавать эффективные и прочные изделия, которые полностью соответствуют современным стандартам качества и требованиям эксплуатации.