Металлические детали окружают нас повсюду — от бытовой техники до сложных промышленных агрегатов. Однако между единичным образцом и серийной партией существует огромная разница. Чтобы изделия были одинаково прочными, точными и долговечными при массовом выпуске, необходимо продуманное проектирование. Проектирование металлических деталей серийного качества — это комплексный процесс, где каждая стадия направлена на достижение стабильных характеристик продукции, минимизацию ошибок и обеспечение надежности при эксплуатации. Именно на этом этапе закладываются долговечность, устойчивость к нагрузкам и точность геометрии, что критически важно для массового производства.

Содержание

- Принципы проектирования металлических деталей

- Этапы разработки и серийного производства

- Выбор материалов и технологий обработки

- Преимущества работы с нашей компанией

- Практические рекомендации по эксплуатации

Принципы проектирования металлических деталей

Проектирование металлических деталей серийного качества невозможно без строгого соблюдения принципов, которые обеспечивают единообразие продукции. Первым важнейшим аспектом является точность расчетов и моделирования: инженеры должны учесть все эксплуатационные нагрузки, включая статические, динамические, термические и вибрационные. На этом этапе используются современные CAD/CAM-системы, позволяющие построить точные 3D-модели и выполнить виртуальные испытания. Вторым ключевым моментом становится стандартизация. Для серийного производства важно, чтобы каждая деталь соответствовала установленным нормам и могла быть воспроизведена без отклонений. Третьим принципом является технологичность конструкции: даже самая надежная деталь не принесет пользы, если ее производство слишком сложное или дорогостоящее. Поэтому при проектировании всегда балансируются прочностные характеристики, стоимость и удобство изготовления.

Также при проектировании учитывается совместимость деталей с другими элементами изделия или оборудования. Здесь важна не только механическая совместимость (размеры, посадки, зазоры), но и эксплуатационная: устойчивость к коррозии, температура эксплуатации, долговечность при трении. Применяются методы анализа надежности (FMEA), которые позволяют прогнозировать возможные сбои и устранять их еще на этапе разработки. Таким образом, проектирование металлических деталей серийного качества — это процесс, где нет места случайностям: все подчинено задаче получения стабильного, воспроизводимого и безопасного результата.

Этапы разработки и серийного производства

Создание серийных металлических деталей проходит через ряд четко выстроенных этапов. Каждый из них направлен на снижение рисков и повышение надежности продукции. Процесс начинается с анализа требований и условий эксплуатации. Далее специалисты разрабатывают конструкторскую документацию, создают модели и проводят компьютерные расчеты. После этого наступает этап прототипирования, где проверяются конструктивные решения и выявляются возможные ошибки. Важным шагом становится выбор технологии серийного производства: литье, штамповка, механообработка, порошковая металлургия и другие методы подбираются в зависимости от назначения детали. Производственные испытания и контроль качества позволяют убедиться, что каждая партия соответствует заявленным характеристикам. Основные этапы включают:

- Формирование технического задания и расчет нагрузок

- 3D-моделирование и виртуальные испытания

- Создание опытного образца и его проверка

- Выбор оптимальной технологии производства

- Запуск серийного изготовления и контроль качества

Благодаря строгой последовательности этапов обеспечивается точность, стабильность и воспроизводимость деталей, что делает их надежными элементами в любых промышленных системах.

Выбор материалов и технологий обработки

Металлы различаются по прочности, твердости, пластичности, коррозионной стойкости и стоимости. Для серийного производства выбор материала имеет ключевое значение, ведь от этого зависит не только надежность изделия, но и рентабельность всего процесса. Чаще всего применяются стали, алюминиевые и титановые сплавы, а также нержавеющие материалы, устойчивые к агрессивным средам. Выбор материала определяется условиями эксплуатации, например: для деталей, работающих при высоких температурах, нужны жаропрочные сплавы, а для изделий, контактирующих с влагой и химикатами, — коррозионностойкие сплавы.

- Стали — универсальные и прочные, применяются для широкого спектра изделий

- Алюминиевые сплавы — легкие и коррозионностойкие, незаменимы в авиации и автомобилестроении

- Титановые сплавы — сверхпрочные и легкие, используются в медицине и высокотехнологичных отраслях

- Нержавеющие стали — устойчивы к влаге и химическим воздействиям

Технологии обработки металлов также играют решающую роль. Литье обеспечивает точные формы, штамповка позволяет создавать массовые партии с минимальными затратами, механообработка дает возможность достичь высокой точности, а порошковая металлургия используется для деталей сложной геометрии. Совмещение этих технологий с современными методами контроля качества позволяет добиться стабильных характеристик продукции.

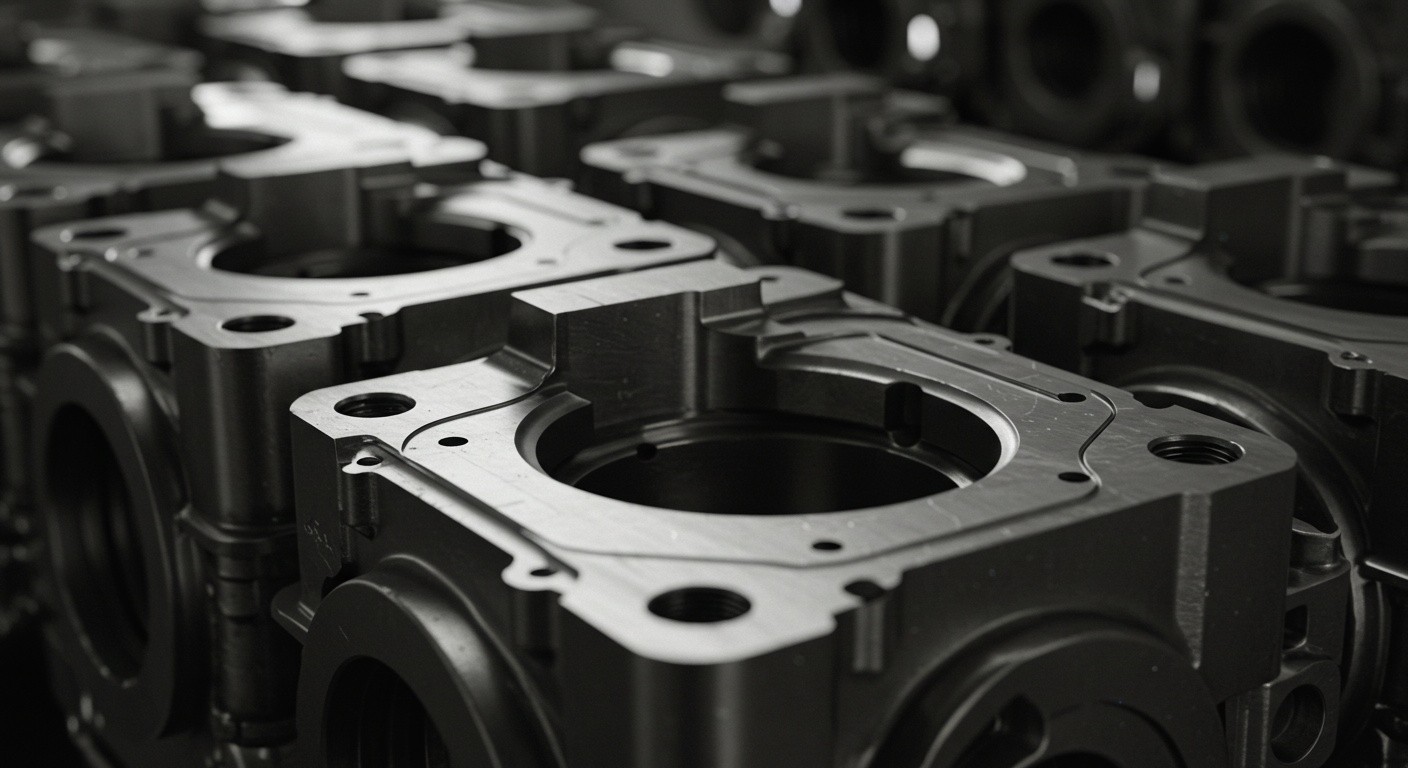

Пример металлической детали, созданной для серийного производства с высокой точностью

Преимущества работы с нашей компанией

Наша компания обладает большим опытом в проектировании и производстве металлических деталей серийного качества. Мы предлагаем комплексный подход: от разработки технического задания и 3D-моделирования до серийного выпуска и технического сопровождения. Наши преимущества:

- Индивидуальный подход к каждому проекту

- Современное оборудование и CAD/CAM-системы

- Применение сертифицированных материалов

- Многоступенчатый контроль качества

- Оптимизация стоимости производства

Благодаря нашей работе заказчики получают надежные детали, которые полностью соответствуют их требованиям и стандартам серийного качества.

Практические рекомендации по эксплуатации

Даже самые надежные металлические детали нуждаются в правильной эксплуатации, чтобы сохранять свои свойства на протяжении всего срока службы. Важно учитывать рабочие нагрузки, избегать превышения допустимых температур и своевременно проводить технический осмотр. Для сохранения геометрии и защитных свойств рекомендуется регулярное техническое обслуживание. Основные рекомендации:

- Контролируйте рабочие нагрузки и температуру эксплуатации

- Проводите регулярный технический осмотр деталей

- Применяйте защитные покрытия при работе в агрессивных средах

- Заменяйте изношенные элементы до появления критических дефектов

- Используйте детали только по назначению и в рамках расчетных условий

Соблюдение этих правил позволяет значительно увеличить срок службы металлических изделий и обеспечить надежность оборудования на протяжении всего его жизненного цикла.