Современная промышленность все активнее использует пластиковые детали и изделия, которые отличаются легкостью, долговечностью и экономичностью. Однако проектирование пластиковых деталей серийного качества требует особого подхода: важно учитывать особенности полимерных материалов, технологии переработки, а также обеспечить стабильность параметров при массовом производстве. Без тщательно продуманного проекта невозможно добиться высокой надежности и воспроизводимости, что особенно критично для серийного выпуска. Именно поэтому наша компания уделяет особое внимание инженерным расчетам, подбору сырья и оптимизации конструкции пластиковых изделий.

Содержание

- Основные принципы проектирования пластиковых деталей

- Этапы разработки и производства серийных изделий

- Выбор материалов и технологий обработки

- Преимущества работы с нашей компанией

- Рекомендации по эксплуатации пластиковых изделий

Основные принципы проектирования пластиковых деталей

Проектирование пластиковых деталей и изделий серийного качества базируется на строгом соблюдении ряда принципов, которые обеспечивают надежность, долговечность и технологичность продукции. В первую очередь необходимо учитывать свойства выбранного полимера: прочность, эластичность, стойкость к температурным и химическим воздействиям. Пластики могут быть как жесткими и твердыми, так и гибкими, поэтому выбор материала напрямую влияет на конструктивные решения. Инженеры используют современные CAD-системы для 3D-моделирования, позволяющие не только проработать геометрию изделия, но и провести виртуальные испытания на прочность, тепловые и механические нагрузки. Такой подход снижает риски и позволяет еще на этапе разработки выявить потенциальные проблемы.

Важным принципом является обеспечение технологичности формы. Даже идеально рассчитанная деталь не подойдет для серийного производства, если она не может быть корректно изготовлена методом литья под давлением или экструзии. Поэтому проектирование включает анализ усадки пластика, расположения литников, линий разъема пресс-формы, а также возможность автоматизации процесса. Еще один аспект — стандартизация: серийные детали должны иметь стабильные параметры и соответствовать допускам, что обеспечивается применением системного подхода к расчетам и контролю. Только совокупность этих факторов позволяет создавать изделия, которые будут одинаково надежными во всех партиях.

Этапы разработки и производства серийных изделий

Разработка пластиковых деталей серийного качества проходит несколько последовательных этапов, каждый из которых играет ключевую роль в достижении конечного результата. Сначала формируется техническое задание, где прописываются условия эксплуатации и требования к изделию. Затем специалисты разрабатывают 3D-модель и проводят компьютерные испытания. На следующем шаге создается прототип, чаще всего методом 3D-печати, что позволяет проверить конструктивные особенности и удобство сборки. После успешного тестирования начинается проектирование пресс-формы — самого важного элемента для серийного выпуска. Только после этого запускается производство пробной партии, которая проходит испытания и контроль качества. Лишь после подтверждения всех параметров начинается серийный выпуск.

- Сбор и анализ требований заказчика

- Создание 3D-модели и виртуальных испытаний

- Прототипирование и проверка конструкции

- Проектирование и изготовление пресс-форм

- Запуск пробного производства и контроль

- Серийный выпуск изделий

Такая система позволяет минимизировать ошибки и обеспечить выпуск надежных пластиковых деталей, полностью соответствующих ожиданиям заказчика.

Выбор материалов и технологий обработки

Правильный выбор пластика и технологии переработки — основа успешного серийного производства. Полимерные материалы имеют широкий спектр свойств, что позволяет создавать детали для самых разных отраслей: от медицины и электроники до машиностроения и строительства. Чаще всего применяются полиэтилен (PE), полипропилен (PP), полиамиды (PA), полиэтилентерефталат (PET), поликарбонат (PC) и ABS-пластики. Каждый из них обладает уникальными характеристиками, которые нужно учитывать на этапе проектирования. Например, полипропилен отличается химической стойкостью и легкостью, полиамид обладает высокой прочностью и износостойкостью, а поликарбонат незаменим там, где нужна прозрачность и ударопрочность.

- Полиэтилен (PE) — устойчив к влаге и химическим веществам

- Полипропилен (PP) — легкий и универсальный материал

- Полиамиды (PA) — прочные и износостойкие

- Поликарбонат (PC) — прозрачный и ударопрочный

- ABS-пластик — прочный, технологичный и широко применяемый

Технологии обработки также разнообразны: литье под давлением применяется для массового производства сложных деталей, экструзия — для получения длинномерных изделий, термоформование — для упаковки и корпусов. В некоторых случаях используется комбинирование методов для достижения максимального качества. Современные производственные линии позволяют автоматизировать процессы и минимизировать человеческий фактор, что обеспечивает стабильность качества при больших объемах выпуска.

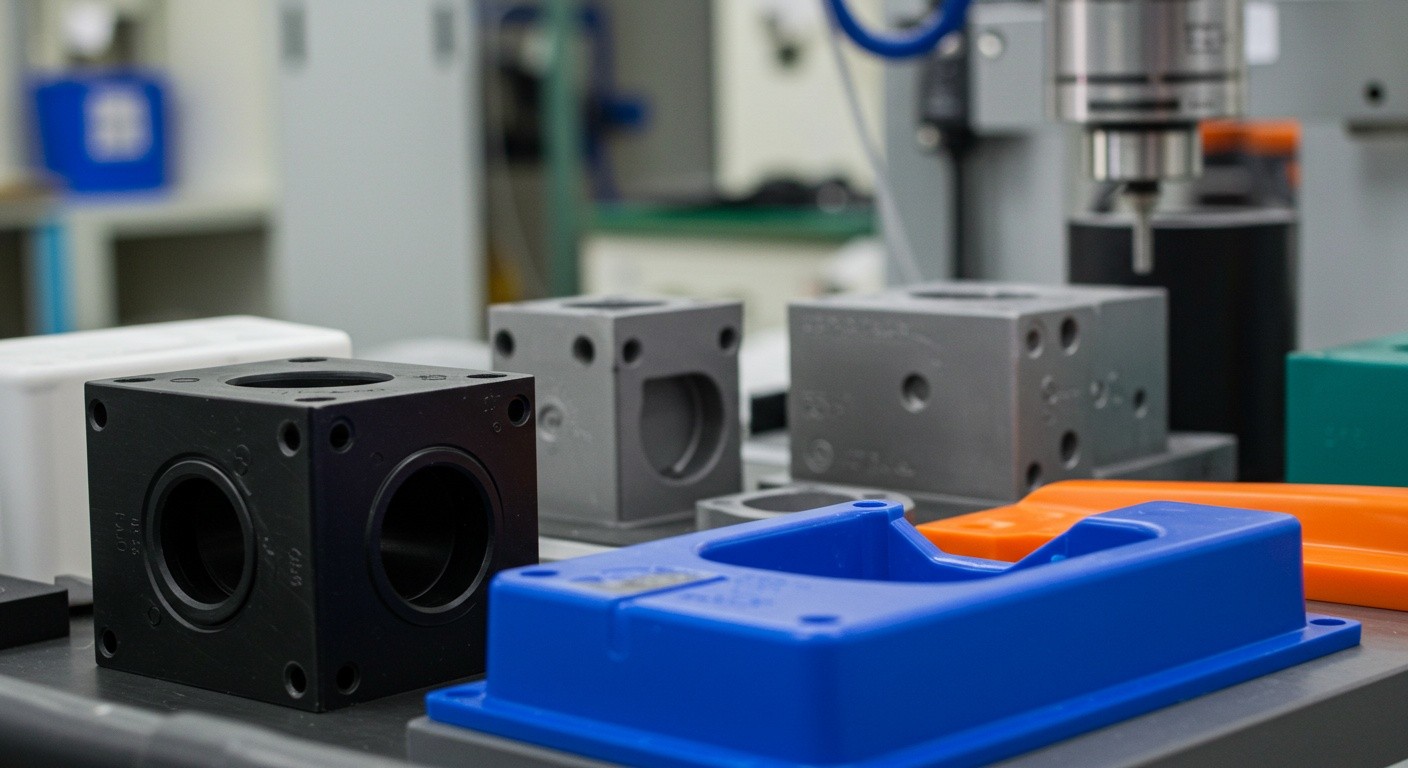

Пример пластиковой детали, разработанной для серийного производства с учетом всех эксплуатационных требований

Преимущества работы с нашей компанией

Наша компания специализируется на проектировании пластиковых деталей и изделий серийного качества, предлагая клиентам полный цикл услуг — от разработки идеи до запуска серийного производства. Мы используем современные инженерные решения, новейшее программное обеспечение и оборудование, что позволяет создавать продукцию, отвечающую самым высоким требованиям. Среди ключевых преимуществ сотрудничества с нами:

- Комплексный подход к каждому проекту

- Опыт работы с разными видами пластика

- Собственное оборудование для прототипирования и тестирования

- Разработка пресс-форм любой сложности

- Гарантия стабильного качества в серийном производстве

Мы учитываем специфику отрасли клиента и всегда предлагаем оптимальные решения, которые сочетают надежность, экономичность и удобство в эксплуатации.

Рекомендации по эксплуатации пластиковых изделий

Даже самые качественные пластиковые детали требуют правильной эксплуатации, чтобы сохранять заявленные характеристики на протяжении всего срока службы. Важно соблюдать допустимые нагрузки, избегать воздействия агрессивных химических веществ и слишком высоких температур. При серийном производстве мы разрабатываем инструкции для заказчиков, которые помогают увеличить срок службы изделий и снизить риск выхода из строя оборудования. Основные рекомендации включают:

- Соблюдать допустимые механические и температурные нагрузки

- Избегать воздействия агрессивных химических сред

- Проводить регулярный контроль состояния деталей

- Использовать изделия строго по назначению

- Хранить в условиях, исключающих деформацию и разрушение

Соблюдение этих простых правил позволяет значительно продлить срок эксплуатации пластиковых деталей и обеспечить надежность работы оборудования в целом.