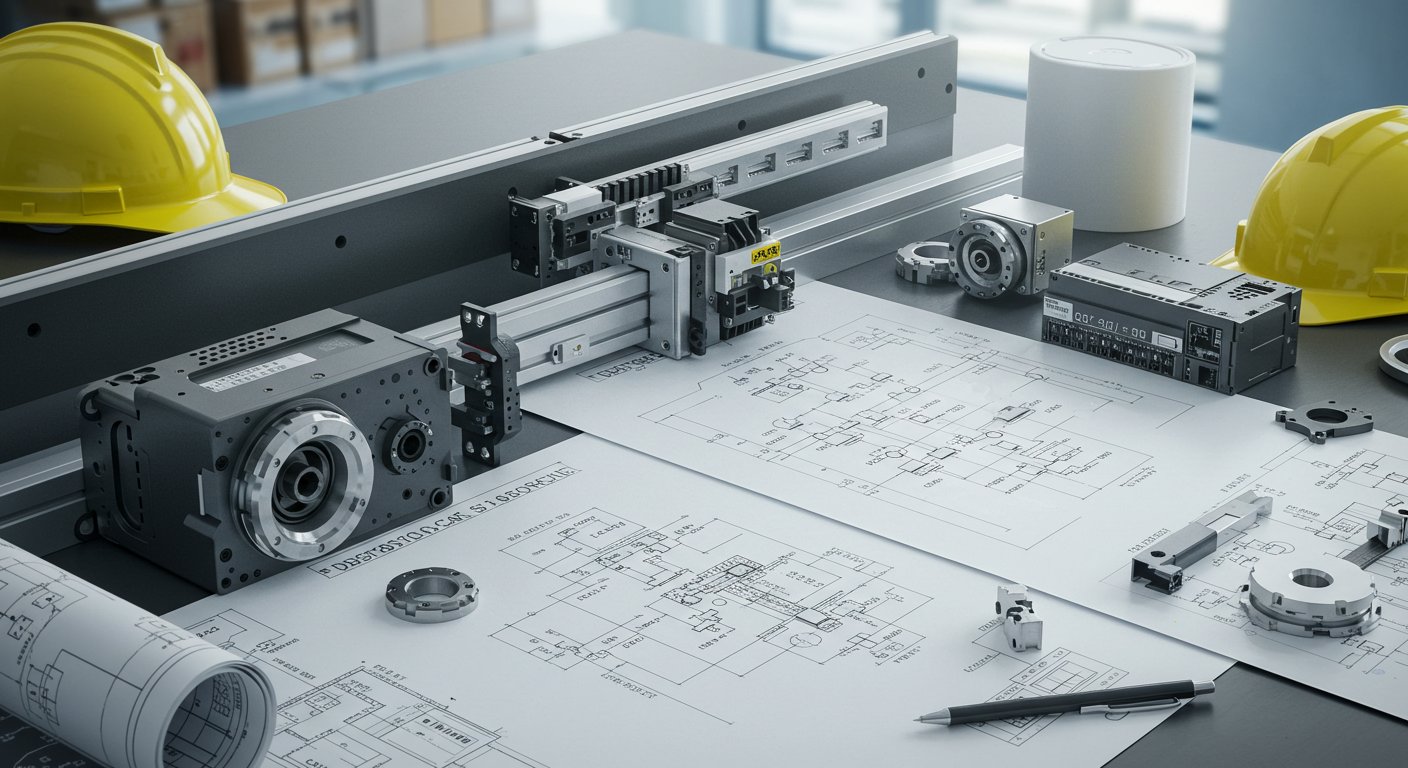

Современные промышленные предприятия невозможно представить без автоматизации процессов, и именно здесь ключевую роль играют правильно спроектированные детали и изделия для автоматизированных систем. От точности и надежности компонентов зависит эффективность работы всей линии, скорость выполнения операций и минимизация сбоев. Любая ошибка на стадии проектирования может привести к поломкам, простою оборудования и значительным финансовым потерям. Поэтому профессиональное проектирование деталей для промышленной автоматизации является залогом стабильной и безопасной работы производственного процесса.

Содержание

- Почему важно профессиональное проектирование

- Этапы проектирования и разработки деталей

- Материалы и современные технологии

- Преимущества качественного проектирования

Почему важно профессиональное проектирование деталей

В автоматизированных системах промышленности каждая деталь несет огромную нагрузку и должна работать в сложных условиях: высокие температуры, постоянные вибрации, воздействие химически активных сред и динамических нагрузок. Профессиональное проектирование учитывает все эти факторы, создавая детали, которые выдерживают интенсивную эксплуатацию. Кроме того, грамотная инженерная проработка позволяет оптимизировать расход материалов и повысить эффективность работы оборудования. Ключевые аспекты значимого проектирования включают:

- Обеспечение надежности и безопасности автоматизированных линий;

- Снижение рисков поломок и аварий;

- Продление срока службы деталей и агрегатов;

- Оптимизацию затрат на производство и эксплуатацию;

- Внедрение инновационных решений для повышения производительности.

Ошибки в проектировании могут привести к поломкам дорогостоящего оборудования и остановке производственных процессов, что делает правильную инженерную подготовку критически важной.

Этапы проектирования и разработки деталей

Процесс проектирования деталей для промышленной автоматизации начинается с анализа условий эксплуатации и технических требований. На основе этих данных создаются точные 3D-модели, которые проходят виртуальное тестирование на прочность, виброустойчивость и долговечность. Далее создаются прототипы для практических испытаний. На основе результатов тестирования проводится оптимизация конструкции и подбор материалов, после чего детали выпускаются в серийное производство с обязательным контролем качества на каждом этапе.

- Сбор и анализ эксплуатационных данных;

- Создание 3D-моделей и виртуальное тестирование;

- Изготовление прототипов и испытания на прочность;

- Оптимизация конструкции и материалов;

- Контроль качества при серийном производстве.

Такой системный подход позволяет создавать надежные компоненты, которые повышают стабильность и эффективность автоматизированных систем.

Материалы и современные технологии производства

Выбор материалов является основой для надежности деталей автоматизированных систем. Используются:

- Высокопрочные сплавы стали и алюминия;

- Термостойкие и износостойкие полимеры;

- Композитные материалы для снижения веса и вибраций;

- Эластичные элементы для амортизации и герметизации.

Современные технологии производства включают лазерную обработку, высокоточное фрезерование, литье, термообработку и 3D-печать. Эти методы обеспечивают высокую точность деталей, их долговечность и стабильную работу в сложных условиях промышленной автоматизации.

Преимущества качественного проектирования

Профессиональное проектирование деталей и изделий для промышленной автоматизации позволяет компаниям получать:

- Надежные и долговечные компоненты;

- Снижение простоев оборудования и расходов на ремонт;

- Оптимизацию производственных затрат и материалов;

- Повышение производительности и безопасности производственных линий;

- Внедрение инновационных решений для повышения эффективности.

Профессиональное проектирование деталей обеспечивает стабильную работу автоматизированных производственных систем и повышает их эффективность.

Комплексный подход к проектированию деталей для промышленной автоматизации позволяет создавать продукцию, которая выдерживает нагрузки, обеспечивает надежную работу оборудования и повышает общую эффективность производственных процессов, снижая затраты на эксплуатацию и техническое обслуживание.