Литьё резины по форме — это ключевой аспект производства, который определяет точность, долговечность и эксплуатационные свойства изделий. В современных технологиях универсальные решения уже не работают: каждая деталь должна соответствовать специфическим требованиям, а форма играет критическую роль в качестве готового изделия. От точности формы зависит не только эстетика, но и функциональные характеристики, включая прочность, эластичность и устойчивость к нагрузкам. В этой статье мы подробно рассмотрим, как правильно подбирать форму для литья резины, на что обращать внимание при производстве и какие преимущества это дает бизнесу.

Содержание

- Виды форм для литья резины

- Формы для промышленных изделий

- Формы для бытовых и спортивных изделий

- Технология литья по форме

- Выбор формы под конкретные задачи

Виды форм для литья резины

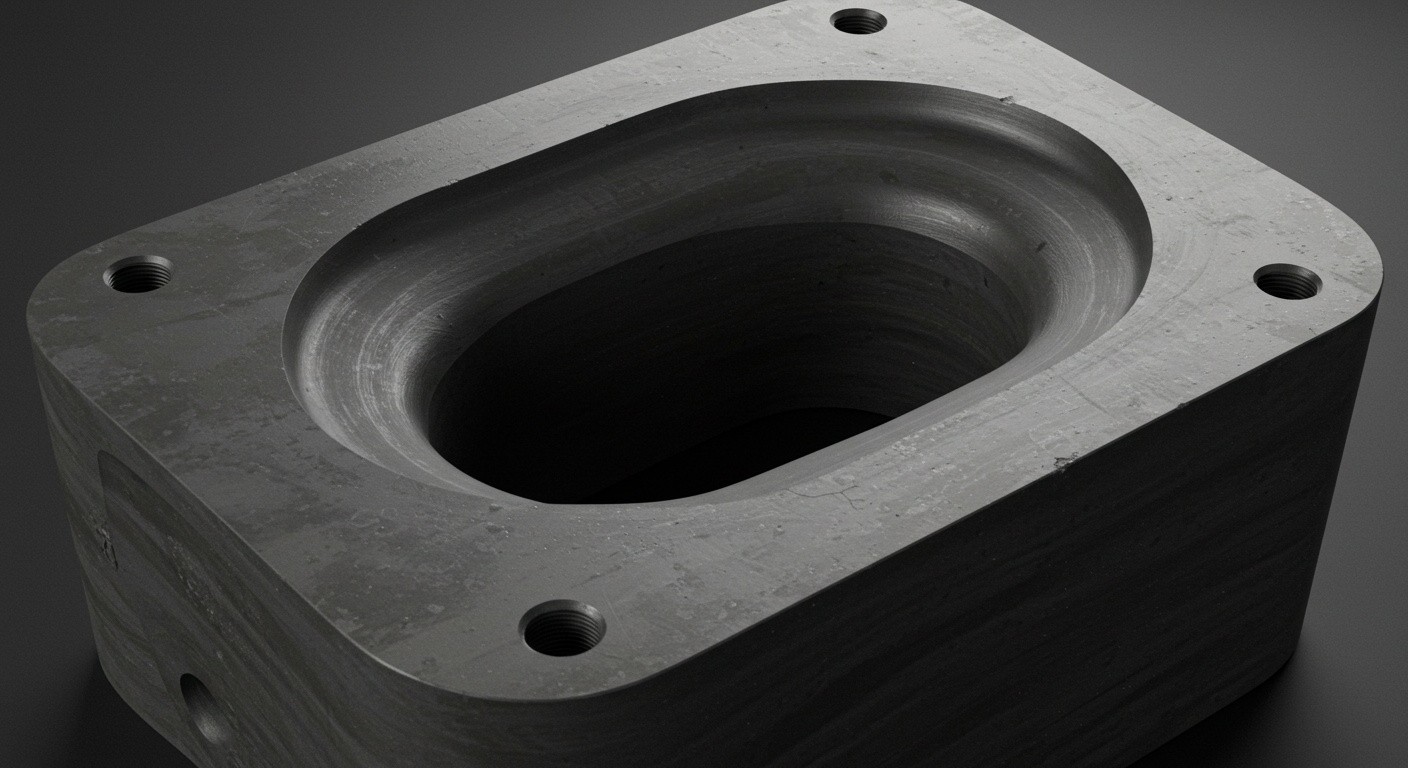

Форма — это основа любого изделия из резины, и её выбор напрямую влияет на качество конечного продукта. Существует несколько основных видов форм: разборные и цельные, силиконовые, металлические и комбинированные. Разборные формы позволяют изготавливать сложные изделия с выступами, отверстиями и различными геометрическими особенностями. Цельные формы чаще применяются для массового производства деталей простой формы. Силиконовые формы обеспечивают высокую точность и эластичность, что важно для мелкосерийного производства или изделий с декоративными элементами. Металлические формы применяются для крупносерийного и промышленного производства, где требуется высокая прочность и стабильность размеров.

При выборе формы важно учитывать:

- Сложность и геометрию изделия.

- Количество предполагаемых изделий и серийность производства.

- Требования к точности и повторяемости формы.

- Свойства материала и способ заливки.

- Долговечность формы и её устойчивость к температуре и химическим веществам.

Правильная форма позволяет минимизировать брак, обеспечить стабильные размеры и сократить затраты на постобработку изделия. Кроме того, современные технологии автоматизированного литья резины позволяют точно контролировать заливку и давление, что особенно важно при сложных формах.

Формы для промышленных изделий

В промышленности формы для литья резины должны выдерживать высокие нагрузки и обеспечивать стабильность размеров при массовом производстве. Примеры таких изделий включают уплотнители для трубопроводов, прокладки для гидравлических систем, амортизаторы и элементы транспортной техники. Крупные формы из металла или прочных композитных материалов позволяют создавать изделия с точной геометрией, минимизируя дефекты и обеспечивая долговечность. При этом важно учитывать свойства резины: термостойкость, химическую устойчивость, прочность и эластичность, чтобы готовое изделие полностью соответствовало требованиям эксплуатации.

Преимущества промышленных форм:

- Высокая точность и повторяемость геометрии деталей.

- Устойчивость к температурным и химическим нагрузкам.

- Долговечность и минимизация брака при массовом производстве.

- Возможность создания сложных изделий без постобработки.

Современные производители применяют автоматизированные системы дозирования и контроля температуры, что позволяет ускорить процесс и повысить качество промышленных изделий. Компьютерное моделирование форм обеспечивает точность и равномерное распределение материала.

Формы для бытовых и спортивных изделий

Для бытовых и спортивных изделий ключевую роль играют точность и эстетика формы. Силиконовые и пластмассовые формы позволяют создавать элементы кухонной утвари, спортивного инвентаря, обуви и декоративные детали. Материал формы должен быть гибким, долговечным и безопасным для контакта с продуктами или телом человека. Такие формы обеспечивают высокую детализацию, позволяют производить мелкосерийные изделия и экономят материал за счет минимизации отходов.

Выбор формы напрямую влияет на качество и точность резиновых изделий

Преимущества бытовых и спортивных форм:

- Высокая детализация и точность мелких элементов.

- Гибкость и безопасность материала формы.

- Возможность многократного использования для мелкосерийного производства.

- Минимизация отходов и оптимизация затрат на материал.

Технология литья по форме

Процесс литья резины по форме включает несколько ключевых этапов: подготовка формы, подбор материала, заливка резиновой смеси, термообработка и охлаждение. Важнейший момент — точное соблюдение технологии, чтобы готовое изделие полностью соответствовало форме и требованиям к характеристикам материала. Для крупных форм применяются автоматизированные системы заливки и контроля температуры, для мелких форм важна равномерность распределения смеси и точность дозирования.

Этапы технологического процесса:

- Выбор формы и подготовка к заливке.

- Подбор резиновой смеси с необходимыми свойствами.

- Заливка материала и термообработка (вулканизация, полимеризация).

- Охлаждение, извлечение изделия и контроль качества.

- Упаковка и подготовка к отправке клиенту.

Современные методы автоматизации и компьютерного моделирования позволяют оптимизировать процесс литья, минимизировать дефекты и обеспечивать стабильное качество изделий на всех этапах производства.

Выбор формы под конкретные задачи

Выбор формы для литья резины зависит от назначения изделия, его размеров, сложности и тиража. Для массового производства применяются металлические формы с высокой прочностью и долговечностью, для мелкосерийных и декоративных изделий — силиконовые или пластиковые формы с высокой детализацией. Опытный производитель поможет подобрать оптимальную форму и технологию литья, чтобы изделия соответствовали всем требованиям эксплуатации и обеспечивали долговечность.

Критерии выбора формы:

- Сложность и геометрия изделия.

- Размеры и масштаб производства.

- Требования к точности и повторяемости формы.

- Долговечность и устойчивость материала формы.

- Соответствие формы особенностям резинового материала.

Правильный подбор формы позволяет минимизировать брак, оптимизировать затраты и обеспечить высокое качество резиновых изделий, независимо от того, идет ли речь о промышленной партии или мелкосерийном производстве.