В современном производстве каждая деталь играет ключевую роль, особенно когда речь идет о механизмах, работающих в условиях высокой нагрузки и интенсивного износа. Литьё резины износостойкого типа – это решение для компаний, стремящихся обеспечить долговечность и надежность своих изделий. Такие резиновые компоненты способны выдерживать постоянное трение, высокие давления и химическое воздействие, что делает их незаменимыми в машиностроении, транспортной отрасли и промышленном оборудовании. Использование износостойкой резины сокращает затраты на обслуживание, минимизирует простои и продлевает срок службы оборудования.

Содержание

- Преимущества износостойкой резины

- Материалы и их особенности

- Процесс производства износостойких изделий

- Применение в промышленности

- Контроль качества и стандарты

Преимущества износостойкой резины

Износостойкая резина позволяет значительно улучшить эксплуатационные характеристики оборудования. Прежде всего, она обладает повышенной сопротивляемостью к трению, механическим повреждениям и деформации, что критично для деталей, работающих в условиях интенсивной эксплуатации. Кроме того, такие изделия сохраняют эластичность и прочность при длительном воздействии высоких температур, масел и агрессивных химических веществ. Это особенно важно для уплотнителей, амортизаторов, шлангов и других элементов, которые напрямую влияют на эффективность работы оборудования.

- Высокая стойкость к механическому износу;

- Сохранение формы и эластичности под нагрузкой;

- Устойчивость к химическим реагентам;

- Минимизация затрат на замену деталей;

- Продление срока службы оборудования и надежность.

Материалы и их особенности

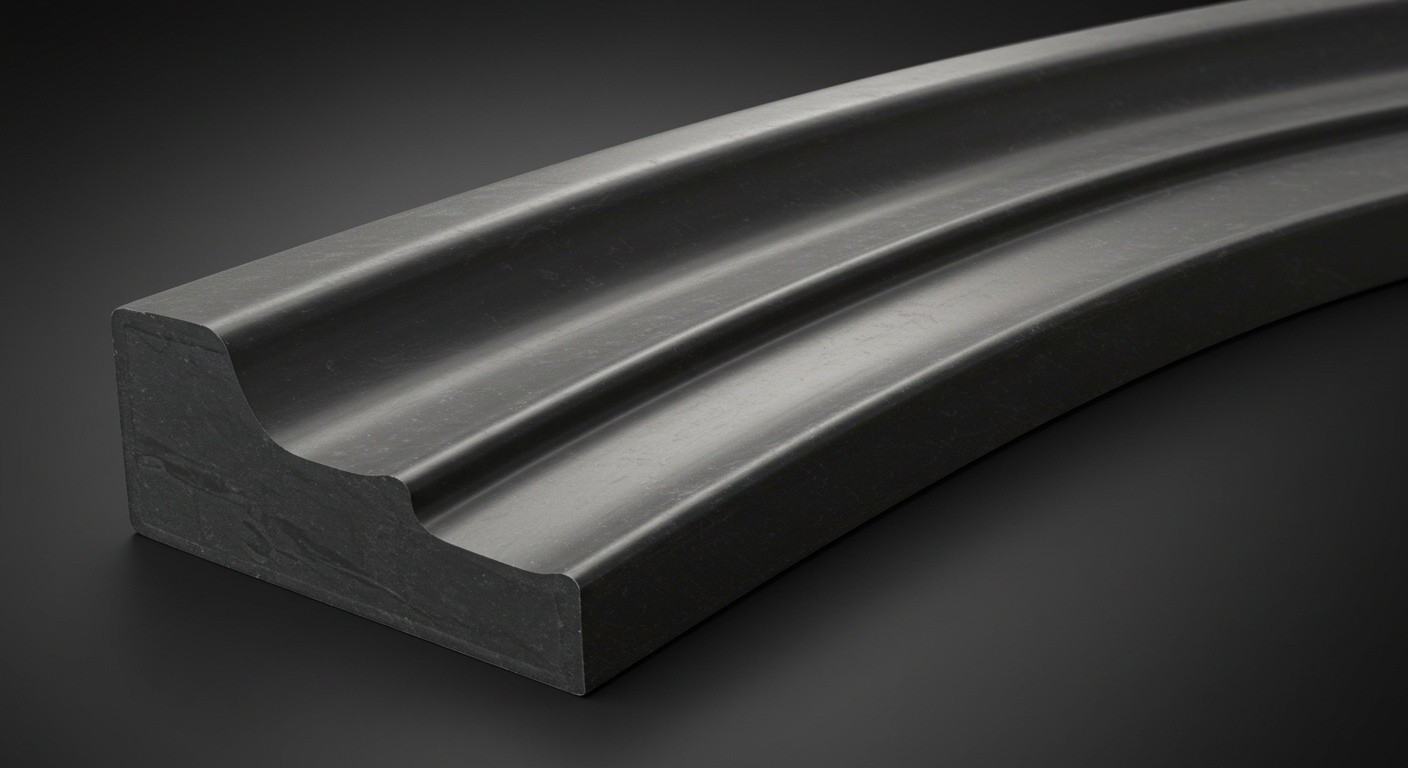

Для изготовления износостойкой резины применяются современные полимерные материалы с улучшенными характеристиками. Наиболее популярными являются полиуретан, нитриловый каучук, фторкаучук и высокопрочные силиконы. Полиуретан отличается исключительной износостойкостью и гибкостью, нитриловый каучук устойчив к маслам и жирам, фторкаучук способен выдерживать воздействие агрессивных химических сред, а силикон сохраняет эластичность при широком диапазоне температур. Выбор материала зависит от условий эксплуатации и требований к долговечности изделий, что позволяет создавать продукцию, идеально подходящую для конкретных задач.

- Полиуретан – высокая прочность и износостойкость;

- Нитриловый каучук – устойчивость к маслам и жирам;

- Фторкаучук – химическая и термоустойчивость;

- Силикон – стабильность при экстремальных температурах;

- Комбинированные смеси для специфических условий эксплуатации.

Процесс производства износостойких изделий

Производственный процесс включает несколько этапов, каждый из которых критичен для достижения высокой прочности и износостойкости. Сначала подбирается оптимальная резиновая смесь, учитывающая нагрузки и условия эксплуатации. Затем проводится заливка в формы, после чего изделия подвергаются вулканизации при строго контролируемых температурах. Такой процесс позволяет равномерно распределить материал, минимизировать дефекты и обеспечить однородную структуру изделия. В завершение производится обработка поверхности и контроль геометрических размеров, что гарантирует стабильность и точность готовых деталей.

- Подбор высококачественных резиновых смесей;

- Заливка в специальные формы;

- Вулканизация для придания прочности;

- Обработка и проверка размеров;

- Тестирование на износ и механическую устойчивость.

Применение в промышленности

Износостойкая резина используется для изготовления деталей, подвергающихся высоким нагрузкам: шланги, уплотнители, амортизаторы и прокладки в промышленных системах.

Продукция из износостойкой резины востребована в машиностроении, автомобильной промышленности, химическом производстве, а также в нефтегазовой и пищевой отрасли. Надежность и долговечность таких изделий обеспечивают бесперебойную работу оборудования и снижают общие эксплуатационные затраты.

Контроль качества и стандарты

Контроль качества износостойких изделий включает проверку на механическую прочность, износостойкость, химическую и термическую устойчивость. Каждая партия подвергается испытаниям на трение, разрыв и деформацию, а также тестированию на устойчивость к агрессивным средам. Такой комплексный подход гарантирует соответствие международным и отраслевым стандартам, обеспечивая стабильность и надежность продукции.

- Тестирование исходных материалов;

- Контроль процесса вулканизации и формовки;

- Испытания на износ и механические нагрузки;

- Химическая и температурная проверка;

- Соответствие международным стандартам качества.

Наша компания предлагает литьё резины износостойкого типа, полностью адаптированное под требования клиента. Мы сопровождаем каждый заказ на всех этапах производства, обеспечивая изделия с высокой долговечностью и надежностью для любых промышленных применений.