Литьё резины — это не просто производственный процесс, а сложная наука, которая сочетает точность форм, высокие технологии и правильный подбор материала. От качества используемой резины зависит долговечность, эластичность и надежность готового изделия. Сегодня современная промышленность требует резиновые изделия, которые выдерживают высокие нагрузки, температурные перепады и воздействие химически агрессивных сред. Именно поэтому правильный выбор материала при литье резины становится ключевым фактором успешного производства. В этой статье мы подробно разберём, какие виды резины применяются в промышленном литье и как их свойства влияют на конечный продукт.

Содержание

- Виды резиновых материалов

- Свойства и характеристики резины

- Области применения изделий

- Процесс производства и технологии

- Качество и стандарты изделий

Виды резиновых материалов

Выбор материала — основа для успешного литья резины. Разные виды резины обладают уникальными свойствами, что позволяет создавать изделия для различных условий эксплуатации. В промышленном производстве чаще всего используют: натуральный каучук, синтетические эластомеры, силиконовую резину, нитриловую резину (NBR), фторкаучук (FKM) и EPDM. Каждый материал отличается степенью эластичности, термоустойчивостью и устойчивостью к химическим веществам. Натуральный каучук обеспечивает отличную упругость и амортизацию, синтетические эластомеры позволяют регулировать твердость и износостойкость изделия, а силиконовые компаунды идеально подходят для работы при экстремальных температурах. Такой широкий выбор позволяет адаптировать производство под любые задачи, от автомобильной промышленности до бытового оборудования, гарантируя надежность и долговечность изделий.

Свойства и характеристики резины

Каждый тип резины обладает уникальными свойствами, которые напрямую влияют на эксплуатационные характеристики изделий. Среди ключевых показателей стоит выделить эластичность, прочность на разрыв, химическую устойчивость, термостойкость и износостойкость. Эти характеристики определяют сферу применения продукта и его долговечность. Например, фторкаучук (FKM) выдерживает агрессивные химические среды и высокие температуры, что делает его незаменимым в нефтегазовой отрасли, тогда как EPDM отличается устойчивостью к ультрафиолету и атмосферным воздействиям, идеально подходя для строительной и автомобильной отрасли. Правильное сочетание материала и технологии производства позволяет создавать изделия, которые точно соответствуют требованиям заказчика и обеспечивают долговечность эксплуатации без необходимости частой замены.

Области применения изделий

Литьё резины по материалу позволяет изготавливать изделия для самых разных отраслей. Мы создаем продукцию для:

- Автомобильной промышленности — прокладки, уплотнители, амортизаторы

- Машиностроения — виброгасящие элементы, уплотнители, шланги

- Энергетической отрасли — изоляционные элементы, защитные прокладки

- Строительства — герметики, уплотнительные вставки, резиновые покрытия

- Пищевой и медицинской промышленности — силиконовые формы и прокладки

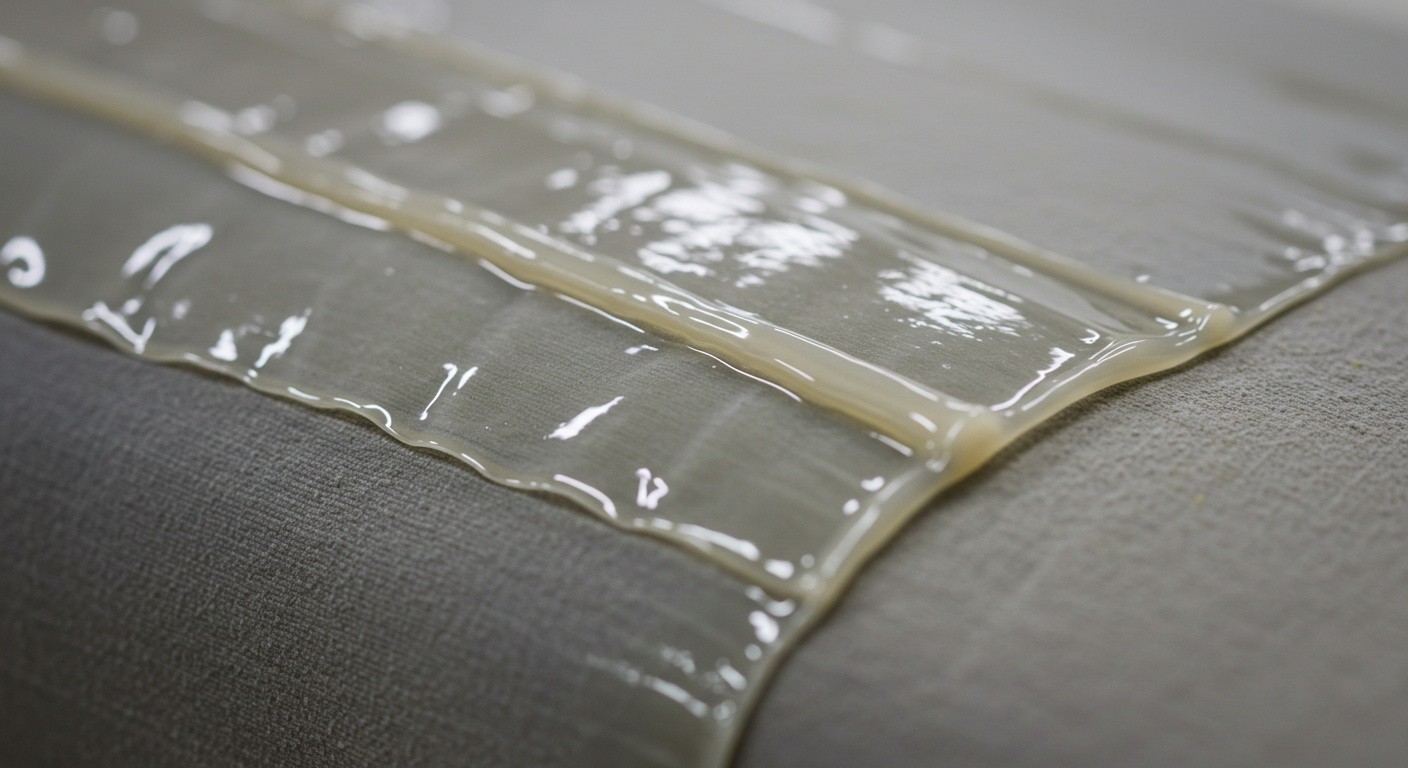

Подпись: Примеры продукции нашей компании

Каждое изделие разрабатывается с учетом специфики применения и требований к долговечности, что позволяет обеспечивать высокое качество и безопасность продукции.

Процесс производства и технологии

Технология литья резины включает несколько ключевых этапов: подготовка материала, формовка, вулканизация и контроль качества. Подбор правильного материала и точное соблюдение технологических режимов позволяют достигать высокой точности размеров и стабильных эксплуатационных характеристик изделий. Используемые современные пресс-формы и автоматизированные линии позволяют выпускать как единичные изделия под заказ, так и крупносерийную продукцию. Тщательная проверка на каждом этапе производства гарантирует отсутствие дефектов, а внедрение инновационных технологий позволяет снижать отходы и оптимизировать производственный процесс, обеспечивая клиентам конкурентные преимущества.

Качество и стандарты изделий

Высокое качество продукции — главный приоритет нашей компании. Мы строго соблюдаем международные стандарты ISO и ГОСТ, проводим многократные проверки прочности, эластичности и химической устойчивости изделий. В зависимости от сферы применения, изделия классифицируются по уровням надежности: стандартный класс, повышенный класс и изделия для агрессивных условий эксплуатации. Такой подход обеспечивает уверенность клиентов в долговечности продукции, минимизирует риск поломок и повышает эффективность использования изделий в различных отраслях промышленности. Наши изделия сертифицированы и соответствуют требованиям безопасности, что делает их оптимальным выбором для бизнеса и производства.