Амортизирующие элементы из резины играют ключевую роль в обеспечении долговечности и безопасности оборудования. От качества амортизаторов зависит не только работа техники, но и комфорт эксплуатации, снижение вибраций и защита механизмов от преждевременного износа. Современные технологии литья резины позволяют создавать элементы сложной формы, с заданными свойствами жесткости и упругости, что делает их незаменимыми в различных областях промышленности. Наша компания предлагает комплексные решения по производству амортизирующих резиновых элементов, сочетая высокое качество, точность и индивидуальный подход к каждому заказу.

Содержание

- Преимущества резиновых амортизаторов

- Материалы и их свойства

- Виды амортизирующих элементов

- Процесс литья и контроль качества

- Области применения амортизаторов

Преимущества резиновых амортизаторов

Амортизаторы из резины обеспечивают эффективное гашение вибраций и ударов, защищая оборудование и повышая его срок службы. Основные преимущества резиновых амортизирующих элементов:

- Высокая эластичность и способность поглощать механические колебания

- Снижение уровня шума и вибраций в работающем оборудовании

- Устойчивость к перепадам температур и внешним нагрузкам

- Долговечность и сохранение эксплуатационных характеристик при длительном использовании

- Возможность изготовления элементов сложной формы под индивидуальные требования

Применение качественных резиновых амортизаторов снижает риск поломок, увеличивает ресурс техники и обеспечивает безопасную эксплуатацию даже в интенсивных режимах работы.

Материалы и их свойства

Для производства амортизирующих элементов мы используем различные типы резины, подбирая материал под конкретные условия эксплуатации. Среди них:

- Силикон — высокая термостойкость, гибкость и долговечность

- EPDM — устойчивость к атмосферным воздействиям и перепадам температур

- NBR — стойкость к маслам, химическим реагентам и механическим нагрузкам

- Фторкаучук — повышенная химическая стойкость и стабильность при высоких температурах

- Натуральный каучук — оптимальная упругость и износостойкость

Выбор правильного материала обеспечивает амортизаторам максимальную эффективность, надежность и продолжительный срок службы, что критически важно для промышленного и бытового оборудования.

Виды амортизирующих элементов

Существует широкий спектр амортизирующих элементов, применяемых в различных областях:

- Виброизоляционные подушки для промышленных машин

- Амортизирующие прокладки для бытовой техники

- Резиновые упоры и ножки для стабилизации оборудования

- Специальные элементы для защиты электронных компонентов

- Модульные и стандартные изделия для транспортной и строительной техники

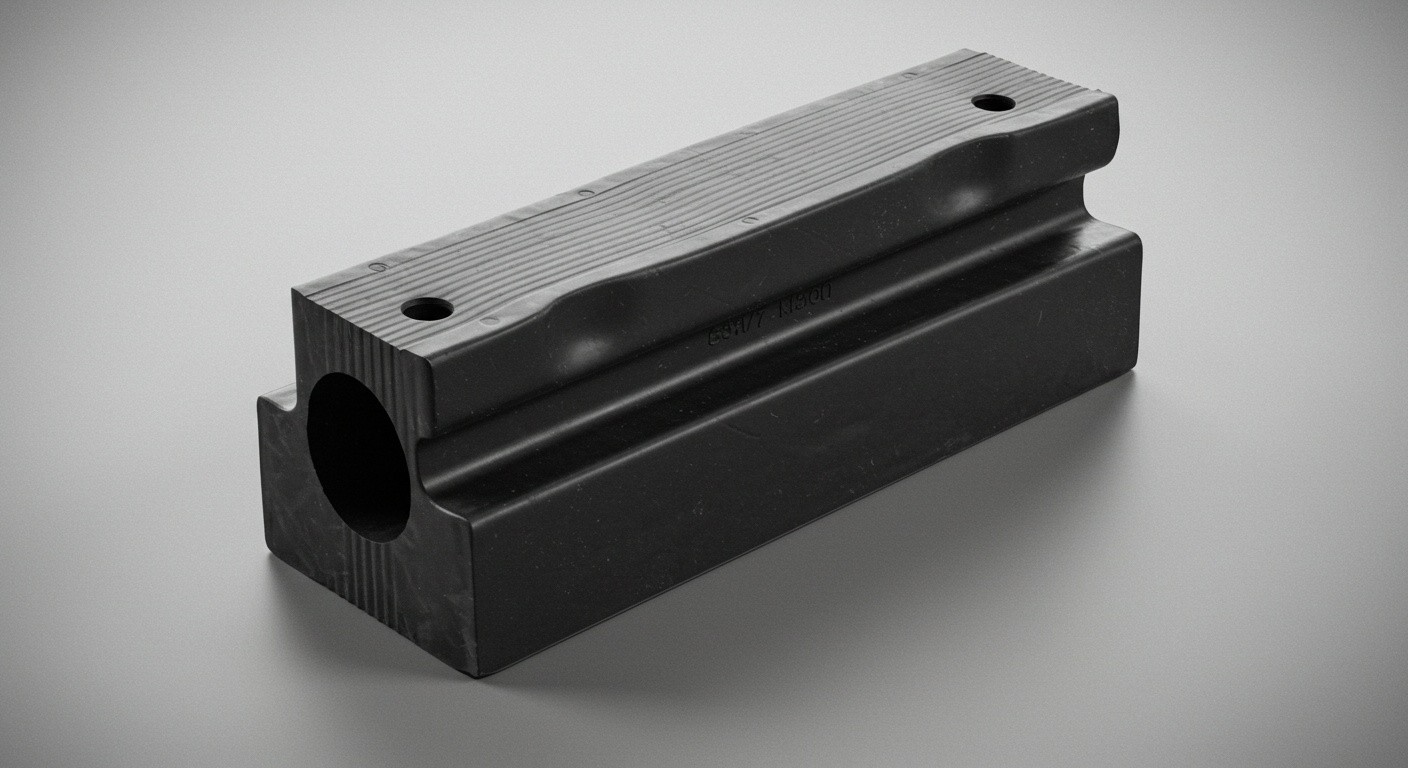

Подпись: Амортизирующие элементы из резины обеспечивают надежную защиту оборудования от вибраций и ударов

Все элементы проходят строгий контроль качества и соответствуют техническим требованиям, что гарантирует их высокую эффективность в эксплуатации.

Процесс литья и контроль качества

Производство резиновых амортизаторов включает несколько этапов: подготовку смеси, заливку в формы, вулканизацию и последующую проверку. В процессе осуществляется:

- Контроль точности размеров и формы изделия

- Испытания на упругость и способность поглощать вибрации

- Тестирование на устойчивость к температурным и химическим воздействиям

- Контроль долговечности и эксплуатационных характеристик

Строгий контроль на каждом этапе позволяет выпускать амортизаторы, полностью соответствующие требованиям заказчика и гарантирующие надежную защиту оборудования в любых условиях.

Области применения амортизаторов

Резиновые амортизаторы широко применяются в различных сферах:

- Промышленное оборудование — снижение вибраций и защита механизмов

- Бытовая техника — стабилизация и снижение шума

- Строительная техника — защита подвижных узлов от ударов

- Электронные устройства — гашение вибраций и защита компонентов

- Транспортные средства — амортизация элементов подвески и оборудования

Использование качественных амортизаторов повышает ресурс техники, улучшает комфорт эксплуатации и снижает риск поломок, обеспечивая эффективную работу оборудования в любых условиях.