Литьё резины по материалу — это фундаментальная основа для создания качественных изделий, которые отвечают требованиям конкретной отрасли. В современном производстве универсальные решения уже не работают: каждая деталь должна иметь точные характеристики прочности, эластичности и термостойкости. Выбор материала для литья напрямую влияет на эксплуатационные свойства изделий, срок их службы и безопасность использования. В этой статье мы подробно разберем, какие материалы применяются в литье резины, их особенности, преимущества и области применения.

Содержание

- Основные виды резин и их свойства

- Промышленные изделия и материалы

- Бытовые и спортивные изделия

- Технология литья по материалу

- Как выбрать подходящий материал

Основные виды резин и их свойства

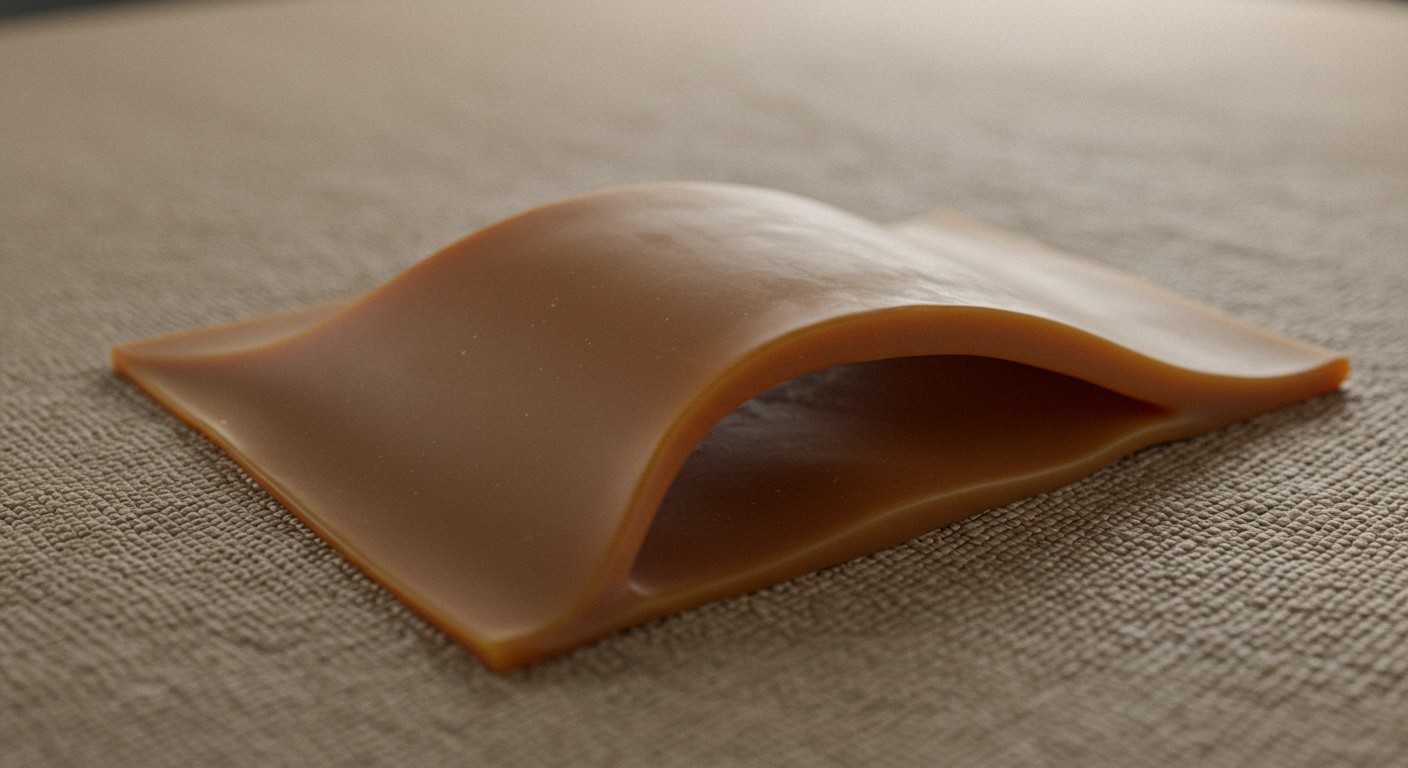

Выбор резинового материала — это первый и самый важный шаг при производстве изделий методом литья. Современная промышленность использует несколько типов резин, каждая из которых обладает уникальными свойствами. Натуральная резина известна своей высокой эластичностью, прочностью и долговечностью, что делает её незаменимой для уплотнителей, амортизаторов и других изделий, подверженных постоянной деформации. Синтетические резины, такие как силикон, бутадиен-стирольная резина (SBR), нитриловая и полиуретановая резина, применяются в условиях повышенных температур, химической агрессии и высокой механической нагрузки.

Характеристики, на которые стоит обратить внимание при выборе материала:

- Эластичность и упругость для деталей, подвергающихся нагрузке и изгибу.

- Прочность и износостойкость для длительного использования.

- Термоустойчивость для применения в экстремальных температурных условиях.

- Химическая устойчивость для контакта с маслами, кислотами и химическими реагентами.

Важно учитывать не только тип резины, но и добавки, которые влияют на её свойства. Пластификаторы, антиоксиданты и наполнители помогают достичь нужного уровня прочности и гибкости без ущерба для долговечности изделия. Современные технологии позволяют производить резину с заранее заданными характеристиками, полностью соответствующими требованиям заказчика.

Промышленные изделия и материалы

Литьё резины для промышленных целей требует особого подхода к подбору материала. Изделия должны выдерживать значительные механические нагрузки, вибрации и экстремальные температуры. Примеры таких изделий включают прокладки для трубопроводов, уплотнители гидравлических систем, амортизаторы, шкивы и другие компоненты промышленного оборудования. Основное внимание уделяется точности геометрии и стабильности свойств материала, так как малейшее отклонение может привести к сбоям в работе всей системы.

Преимущества промышленного литья резины:

- Долговечность и стойкость к деформациям при постоянной нагрузке.

- Устойчивость к химическим веществам, агрессивной среде и перепадам температур.

- Снижение затрат на обслуживание оборудования благодаря надежности деталей.

- Высокая точность размеров и повторяемость изделий при массовом производстве.

Современные производители используют автоматизированные системы дозирования и контроля температуры, что позволяет минимизировать брак и повышает качество серийных изделий. Применение компьютерного моделирования формы обеспечивает точное соблюдение всех параметров и геометрии деталей.

Бытовые и спортивные изделия

Литьё резины по материалу активно используется и в бытовых и спортивных изделиях. Силиконовые формы для кухонной утвари, элементы тренажеров, спортивная обувь и защитные покрытия — всё это примеры продукции, где важны безопасность, долговечность и эстетические качества. В бытовых изделиях основной акцент делается на гигиеничность, стойкость к влаге и воздействию моющих средств. Для спортивных изделий важны амортизационные свойства, эластичность и долговечность.

Выбор материала позволяет создавать изделия с оптимальными свойствами для конкретных задач

Литьё резины позволяет создавать изделия любой формы и толщины, подстраивая свойства материала под конкретные требования. Например, подошвы спортивной обуви должны сочетать упругость и устойчивость к истиранию, а элементы тренажеров — выдерживать постоянные динамические нагрузки без потери формы. Технология позволяет оптимизировать свойства материала под каждую задачу, создавая долговечные и надежные изделия.

Технология литья по материалу

Процесс литья резины по материалу включает несколько ключевых этапов, от которых зависит качество и свойства конечного изделия. Сначала подбирают резину и необходимые добавки, исходя из назначения изделия. Далее подготавливают форму, учитывая геометрию и будущие требования к прочности. Заливка смеси и последующая вулканизация или полимеризация обеспечивают затвердевание материала и его прочность. После охлаждения изделия проходят контроль качества и упаковку.

Основные этапы технологии:

- Подбор резины и добавок для достижения нужных свойств.

- Подготовка форм и оборудования.

- Заливка смеси и термообработка для вулканизации.

- Извлечение изделия и контроль качества.

- Упаковка и подготовка к доставке клиенту.

Точное соблюдение всех этапов процесса гарантирует стабильность характеристик изделий и минимизирует вероятность брака. Использование автоматизированного контроля и компьютерного моделирования повышает точность и ускоряет производственный процесс.

Как выбрать подходящий материал для литья

Выбор подходящего материала — это залог долговечности, надежности и безопасности изделий. Для промышленного применения используют материалы с повышенной прочностью и термостойкостью, для бытового и спортивного применения — безопасные, гибкие и гигиеничные резины. Важно учитывать воздействие химических веществ, перепады температур и механические нагрузки. Опытный производитель поможет подобрать оптимальный материал и технологию литья, чтобы изделия полностью соответствовали требованиям эксплуатации.

Критерии выбора материала:

- Назначение изделия и условия эксплуатации.

- Механические, термические и химические характеристики.

- Срок службы и долговечность изделия.

- Возможность индивидуальной настройки состава резины.

- Опыт производителя и наличие современного оборудования.

Правильный выбор материала для литья резины обеспечивает не только высокое качество изделий, но и экономическую эффективность производства, снижая расходы на обслуживание и замену деталей.