Амортизаторы — это ключевые элементы любой техники и транспортных средств, от которых напрямую зависит плавность хода, безопасность и долговечность работы оборудования. Их надежность определяется качеством используемых материалов, точностью формы и механическими свойствами компонентов. Бутилкаучуковая резина (IIR) идеально подходит для производства амортизаторов, обеспечивая высокую эластичность, стойкость к агрессивным средам, влаге и озону, а также долговечность даже при постоянных вибрационных нагрузках. Литье бутилкаучуковых амортизаторов позволяет создавать изделия сложной геометрии с оптимальной плотностью и упругостью, что гарантирует эффективное поглощение ударов и снижение нагрузки на смежные узлы оборудования.

Содержание

- Преимущества бутилкаучуковых амортизаторов

- Технология литья амортизаторов

- Области применения амортизаторов

- Как заказать производство амортизаторов

- Примеры амортизаторов

Преимущества бутилкаучуковых амортизаторов

Амортизаторы из бутилкаучуковой резины отличаются уникальными эксплуатационными характеристиками, которые обеспечивают надежность и долговечность работы техники и транспортных средств. Материал обладает высокой эластичностью и способностью сохранять форму даже при длительном воздействии вибраций, механических нагрузок и температурных перепадов от -40°С до +120°С. Бутилкаучук устойчив к воздействию влаги, озона, ультрафиолетового излучения и химически агрессивных веществ, что делает его идеальным для амортизаторов, эксплуатируемых в сложных промышленных и автомобильных условиях. Такие амортизаторы обеспечивают равномерное распределение нагрузки, снижают вибрации и удары, увеличивают срок службы оборудования и повышают безопасность эксплуатации.

Основные преимущества:

- Высокая упругость и эластичность;

- Сохранение характеристик при температурных перепадах;

- Стойкость к влаге, озону и УФ-излучению;

- Долговечность и надежность эксплуатации;

- Возможность изготовления амортизаторов сложной формы.

Технология литья амортизаторов

Процесс литья бутилкаучуковых амортизаторов начинается с подготовки точной формы, повторяющей геометрию будущего изделия. Форма обрабатывается для улучшения сцепления материала и предотвращения дефектов поверхности. Затем подготавливается смесь бутилкаучука с добавлением пластификаторов, стабилизаторов и других компонентов, обеспечивающих оптимальные механические свойства и стойкость к внешним воздействиям. Смесь заливается в форму и подвергается термообработке для отверждения, формируя прочный, эластичный и долговечный амортизатор. После извлечения изделия проходят контроль качества: проверку размеров, упругости, эластичности и устойчивости к химическим веществам. Такой подход гарантирует стабильные эксплуатационные характеристики и точность изготовления каждого амортизатора.

Особенности технологии:

- Индивидуальный подбор состава бутилкаучука под условия эксплуатации;

- Контроль температуры и времени отверждения;

- Возможность производства амортизаторов любой формы и размеров;

- Проверка готовых изделий на прочность, эластичность и долговечность.

Области применения амортизаторов

Бутилкаучуковые амортизаторы применяются в широком спектре промышленного и транспортного оборудования. Они используются в автомобилях, промышленной технике, транспортных системах, станках и оборудовании, где требуется эффективное поглощение вибраций и ударов. Высокая стойкость к влаге, химическим веществам, озону и ультрафиолету позволяет использовать амортизаторы как внутри помещений, так и в наружных системах. Их применение увеличивает срок службы техники, снижает износ деталей и повышает комфорт и безопасность эксплуатации.

Основные направления применения:

- Автомобильная промышленность: подвески и защитные элементы;

- Промышленные станки и оборудование;

- Транспортные системы и подвижной состав;

- Устройства с высокой вибрационной нагрузкой;

- Экстремальные условия эксплуатации и наружные установки.

Как заказать производство амортизаторов

Заказать производство амортизаторов из бутилкаучуковой резины легко. Наши специалисты подберут оптимальный состав материала с учетом условий эксплуатации, нагрузки, температурного диапазона и воздействия химических веществ. Для расчета стоимости и сроков изготовления достаточно предоставить чертежи или описание изделия. На каждом этапе производства осуществляется строгий контроль качества: проверка размеров, упругости, эластичности и химической стойкости. Такой подход гарантирует надежность, долговечность и точность каждого амортизатора, полностью соответствующего требованиям заказчика и промышленным стандартам.

Преимущества работы с нами:

- Индивидуальный подбор состава бутилкаучука;

- Высокая точность изготовления и соблюдение размеров;

- Контроль качества на всех этапах производства;

- Соблюдение сроков и профессиональная поддержка клиентов.

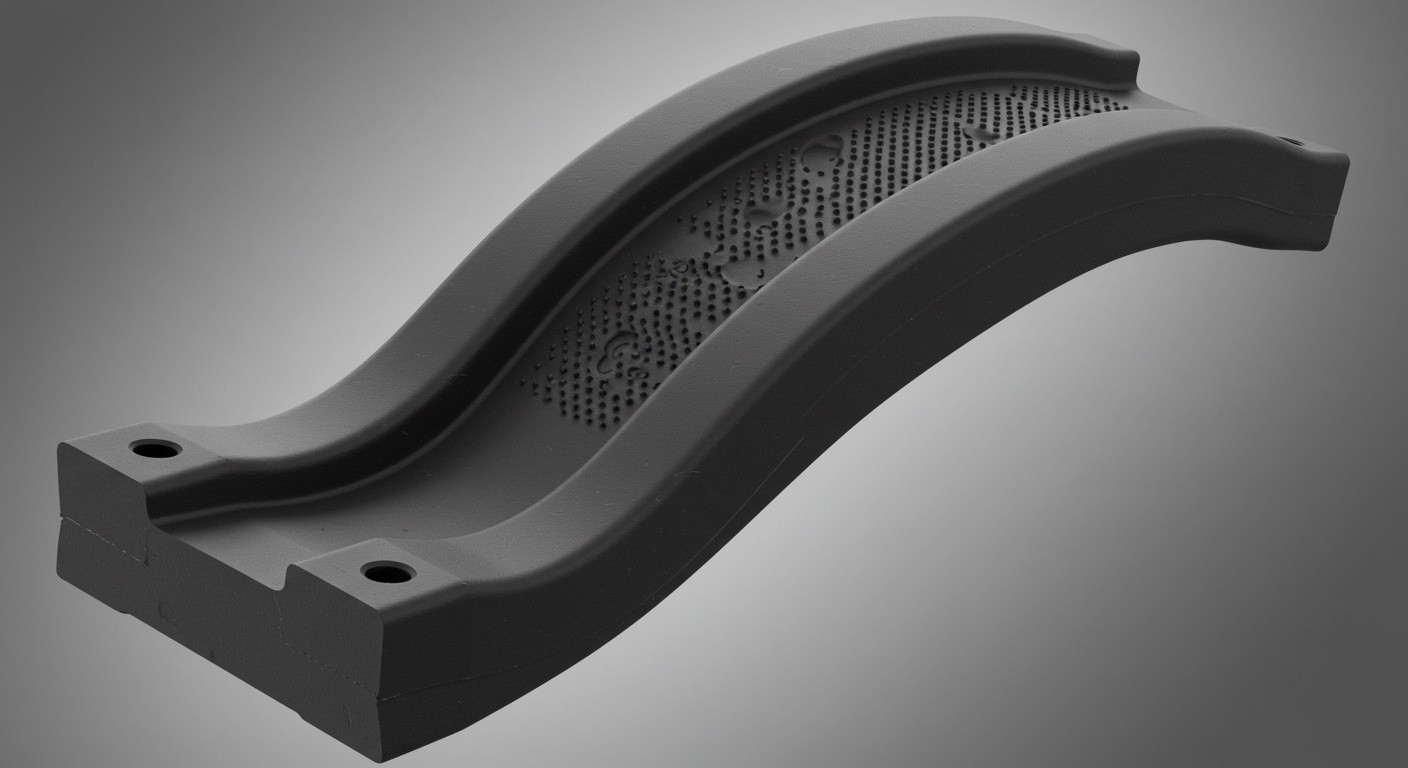

Примеры амортизаторов

Бутилкаучуковые амортизаторы обеспечивают надежность, долговечность и эффективное поглощение вибраций, повышая безопасность и комфорт эксплуатации техники и транспортных средств.

Литье бутилкаучуковой резины позволяет создавать амортизаторы с высокой упругостью, стойкостью к химическим воздействиям, влаге и ультрафиолету. Современные технологии производства гарантируют точность размеров, стабильные эксплуатационные характеристики и надежную работу деталей, делая бутилкаучук оптимальным материалом для промышленных и автомобильных амортизаторов в любых условиях эксплуатации.