Амортизирующие элементы играют ключевую роль в работе промышленного оборудования, снижая вибрации, ударные нагрузки и шум, продлевая срок службы механизмов и повышая безопасность производства. Однако не все материалы способны эффективно справляться с постоянными нагрузками и экстремальными условиями эксплуатации. Этиленпропиленовая резина (EPDM) стала оптимальным решением для изготовления амортизирующих элементов, обеспечивая высокую эластичность, долговечность и устойчивость к химическим и температурным воздействиям. Литье EPDM позволяет создавать изделия точной формы и заданных характеристик, что делает их надежными компонентами для самых сложных промышленных задач.

Содержание

- Преимущества амортизирующих элементов из EPDM

- Технология литья этиленпропиленовой резины

- Области применения амортизаторов

- Как заказать производство

- Примеры амортизирующих изделий

Преимущества амортизирующих элементов из EPDM

Этиленпропиленовая резина обладает уникальными эксплуатационными свойствами, благодаря которым амортизирующие элементы из EPDM обеспечивают эффективное снижение вибраций и ударных нагрузок. Материал сохраняет эластичность в широком диапазоне температур от -50°С до +150°С, устойчив к воздействию озона, ультрафиолета, влаги и химически агрессивных сред. Амортизирующие элементы из EPDM не теряют своих характеристик даже при длительной эксплуатации и интенсивных нагрузках, что делает их незаменимыми для промышленных механизмов и оборудования. Кроме того, EPDM легко поддается литью, что позволяет создавать элементы сложной формы и с заданной твердостью для точного соответствия требованиям заказчика.

Основные преимущества:

- Высокая эластичность и способность поглощать вибрации;

- Сохранение характеристик при температурных колебаниях;

- Устойчивость к химическим веществам, влаге и озону;

- Долговечность и минимальный износ при длительной эксплуатации;

- Возможность изготовления элементов сложной формы и различной твердости.

Технология литья этиленпропиленовой резины

Процесс литья амортизирующих элементов начинается с подготовки формы, точно повторяющей геометрию будущего изделия. Форма обрабатывается для улучшения сцепления материала и предотвращения дефектов. Далее готовится смесь EPDM с добавлением необходимых компонентов для достижения требуемой твердости, эластичности и устойчивости к внешним воздействиям. Смесь заливается в форму и подвергается термообработке для полимеризации, что обеспечивает прочность и долговечность изделия. После отверждения амортизаторы извлекаются и проходят строгий контроль качества: проверка размеров, эластичности, прочности и способности поглощать вибрации. Такая технология позволяет изготавливать элементы высокой точности с постоянными эксплуатационными характеристиками.

Особенности технологии:

- Индивидуальный подбор состава EPDM под условия эксплуатации;

- Контроль температуры и времени полимеризации;

- Возможность производства элементов сложной формы и разных размеров;

- Полная проверка готовых изделий на прочность, эластичность и вибропоглощение.

Области применения амортизирующих элементов

Амортизирующие элементы из EPDM широко применяются в промышленности для снижения вибраций и ударных нагрузок в механизмах и оборудовании. Они используются в станках, компрессорах, насосах, транспортных системах и других узлах, где требуется долговечное и надежное поглощение ударов и вибраций. Высокая устойчивость к химическим веществам и температурным колебаниям делает их подходящими для нефтехимической, химической, фармацевтической и пищевой промышленности. Кроме того, такие элементы эффективны для внешних конструкций, подвергающихся ультрафиолетовому излучению и воздействию озона, что расширяет область их применения и увеличивает срок службы оборудования.

Основные направления применения:

- Промышленные станки и механизмы;

- Насосные и компрессорные установки;

- Транспортные и конвейерные системы;

- Нефтехимическая и химическая промышленность;

- Конструкции, подвергающиеся ультрафиолету и озону.

Как заказать производство

Оформить заказ на изготовление амортизирующих элементов из EPDM просто и удобно. Наши специалисты помогут подобрать оптимальный состав резины с учетом температуры, нагрузки и химической среды. Для расчета стоимости и сроков изготовления достаточно предоставить чертежи или описание изделия. На всех этапах производства осуществляется строгий контроль качества: проверка размеров, эластичности, прочности и вибропоглощения элементов. Такой подход гарантирует надежность, долговечность и точность каждого изделия, соответствие промышленным стандартам и требованиям заказчика.

Преимущества работы с нами:

- Индивидуальный подбор состава EPDM;

- Высокая точность изготовления и соблюдение размеров;

- Контроль качества на всех этапах производства;

- Соблюдение сроков и профессиональная поддержка клиентов.

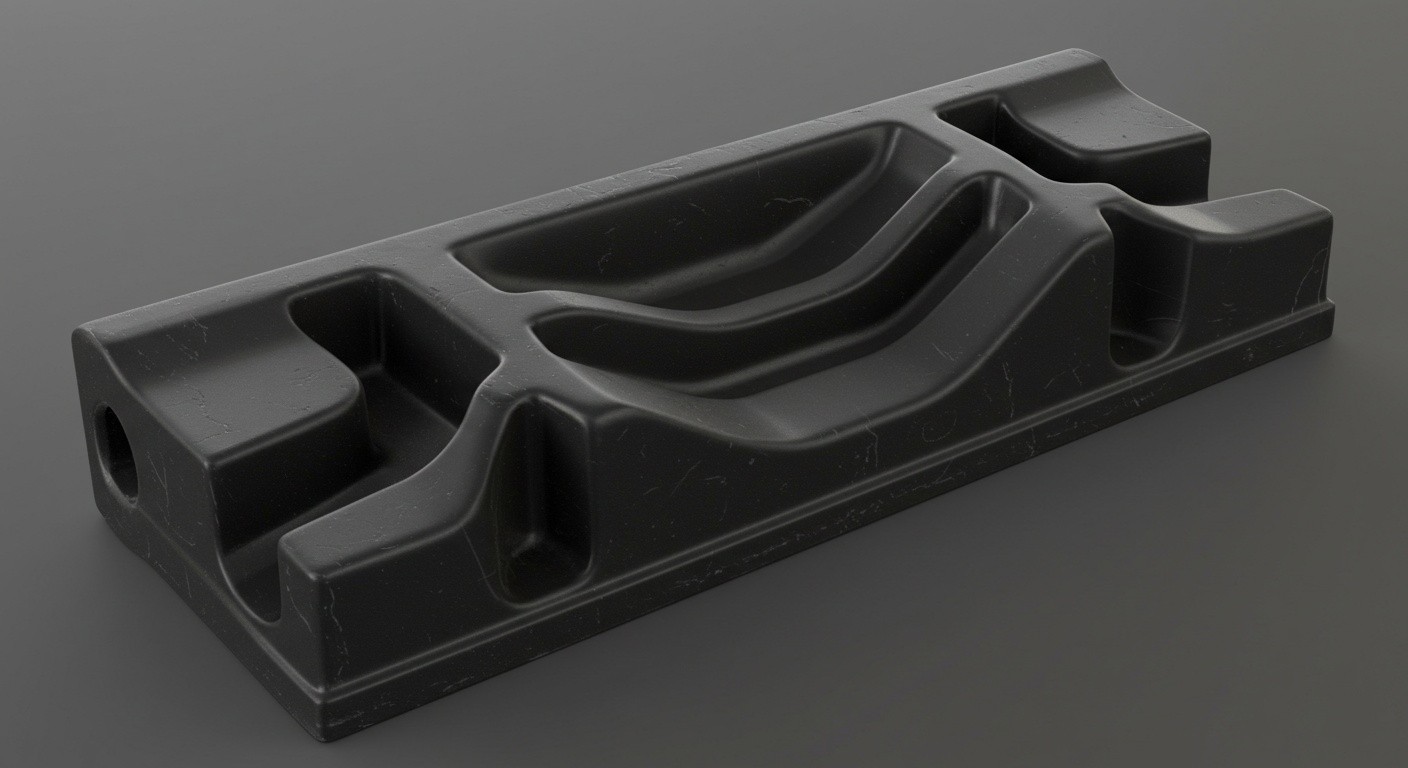

Примеры амортизирующих изделий

Амортизирующие элементы из этиленпропиленовой резины обеспечивают долговечность, надежное поглощение вибраций и защиту оборудования даже в экстремальных условиях.

Литье этиленпропиленовой резины позволяет создавать амортизирующие элементы с высокой эластичностью, долговечностью и химической стойкостью. Современные технологии производства обеспечивают точность размеров, стабильные эксплуатационные характеристики и надежную работу оборудования, делая EPDM оптимальным материалом для промышленных амортизаторов в любых условиях эксплуатации.