Амортизаторы — это ключевой элемент любой техники и оборудования, который отвечает за поглощение вибраций, снижение ударных нагрузок и повышение долговечности узлов. От качества амортизирующих элементов напрямую зависит срок службы техники и безопасность эксплуатации. Сегодня литьё полиуретановой резины стало оптимальным решением для производства амортизаторов благодаря высокой прочности, износостойкости и способности сохранять эластичность в широком диапазоне температур. Современные технологии позволяют создавать амортизаторы сложной формы, идеально соответствующие техническим требованиям заказчика, что особенно важно для промышленного и автомобильного применения.

Содержание

- Преимущества полиуретановых амортизаторов

- Физические и механические свойства материала

- Виды амортизаторов из полиуретановой резины

- Технология литья и производственный процесс

- Контроль качества и стандарты

Преимущества полиуретановых амортизаторов

Использование полиуретановой резины для амортизаторов обеспечивает значительное повышение эксплуатационных характеристик техники. Главные преимущества материала заключаются в уникальном сочетании прочности и эластичности. Полиуретан способен выдерживать интенсивные нагрузки, не деформируясь и не теряя своих амортизирующих свойств. Кроме того, он устойчив к воздействию масел, химических реагентов, ультрафиолета и перепадов температуры, что делает его идеальным для промышленного, автомобильного и сельскохозяйственного оборудования.

К основным достоинствам полиуретановых амортизаторов относятся:

- Долговечность и устойчивость к механическому износу

- Стабильные амортизирующие свойства при различных нагрузках

- Возможность изготовления деталей любой формы и сложности

- Устойчивость к химическим и атмосферным воздействиям

- Снижение вибраций и шумов, улучшение комфорта эксплуатации

Эти качества делают полиуретановые амортизаторы эффективными как для серийного производства, так и для индивидуальных проектов с особенными требованиями к характеристикам элементов.

Физические и механические свойства материала

Полиуретановая резина обладает исключительными физическими и механическими свойствами, которые определяют её высокую эффективность в амортизаторах. Материал отличается высокой прочностью на разрыв, отличной износостойкостью и способностью восстанавливаться после деформации. Это позволяет амортизаторам работать в условиях постоянных ударных нагрузок и вибраций без потери своих характеристик. Кроме того, полиуретан сохраняет эластичность при низких и высоких температурах, что критично для техники, эксплуатируемой в сложных климатических условиях.

Основные свойства полиуретана для амортизаторов:

- Твердость по Шору от 30 до 90, оптимальная под нагрузку

- Высокая стойкость к истиранию и разрыву

- Сохранение амортизирующих качеств при экстремальных температурах

- Устойчивость к воздействию химических веществ и масел

- Эластичность и способность к многократной деформации без повреждений

Эти характеристики делают полиуретан идеальным материалом для производства амортизирующих элементов, обеспечивая надежную работу техники на протяжении долгого времени.

Виды амортизаторов из полиуретановой резины

Литьё полиуретановой резины позволяет создавать разнообразные типы амортизаторов, соответствующие конкретным условиям эксплуатации:

- Втулочные амортизаторы для подвесок и соединительных узлов

- Пружинные и цилиндрические амортизаторы с высокой прочностью

- Комплексные многослойные элементы для промышленного оборудования

- Амортизаторы индивидуальной формы по техническому заданию заказчика

- Виброизоляторы для снижения шума и вибраций

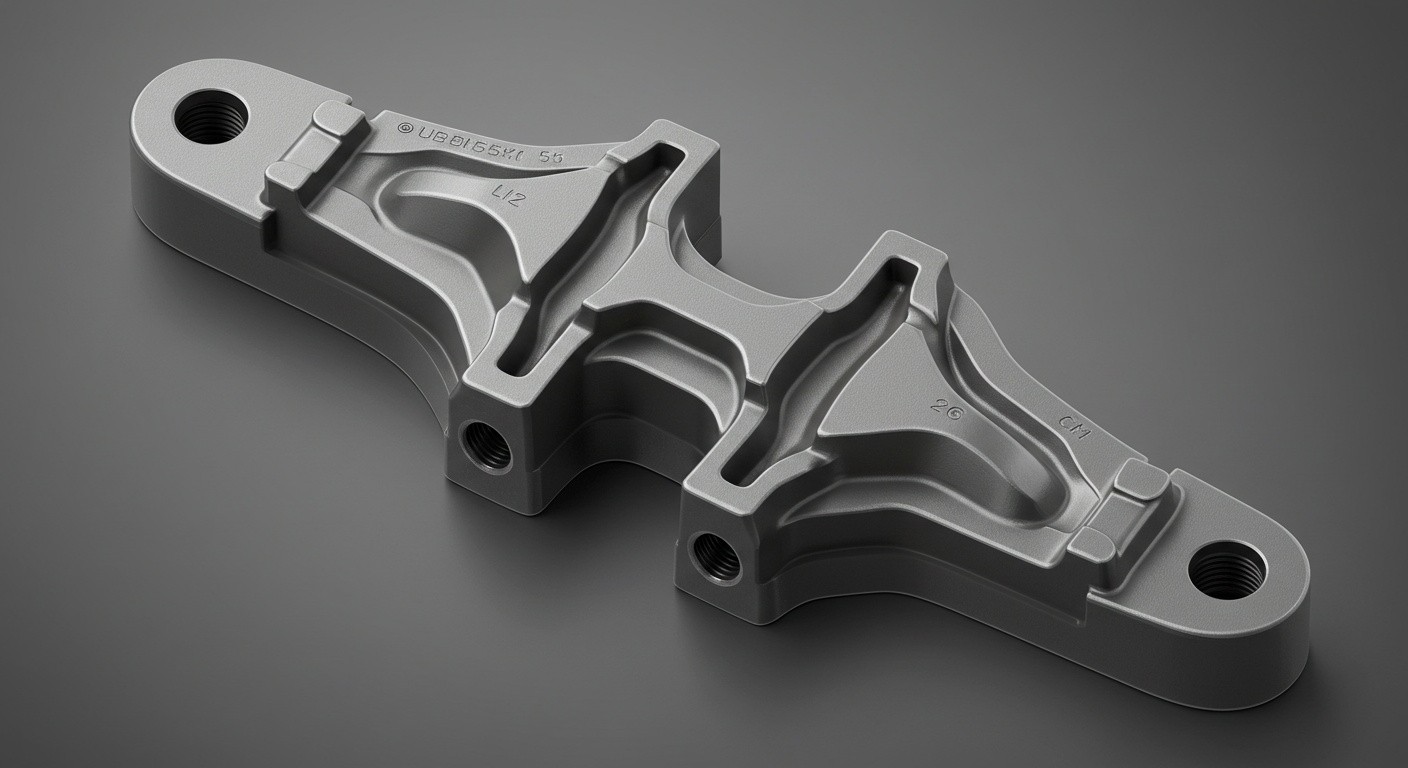

Подпись: Полиуретановые амортизаторы обеспечивают надежное гашение вибраций и ударов

Технология литья позволяет создавать элементы с точной геометрией и одинаковыми характеристиками, что важно для серийного производства и соблюдения технических стандартов.

Технология литья и производственный процесс

Производство амортизаторов из полиуретановой резины включает несколько ключевых этапов. Сначала готовится полиуретановая смесь с добавлением пластификаторов и красителей при необходимости. Далее смесь заливается в высокоточные формы, где происходит полимеризация и вулканизация при контролируемых температуре и давлении. После этого изделия проходят финальную обработку: обрезку, шлифовку и проверку геометрических размеров. Такой подход позволяет получить амортизаторы высокой точности с повторяемыми характеристиками.

Контроль качества и стандарты

Контроль качества является обязательным этапом на всех стадиях производства полиуретановых амортизаторов. Особое внимание уделяется:

- Соответствию размеров и формы техническому заданию

- Эластичности и способности восстанавливаться после деформации

- Отсутствию дефектов поверхности и внутренних пор

- Соблюдению стандартов прочности и износостойкости

- Тестированию амортизирующих свойств под нагрузкой

Строгий контроль гарантирует надежность, долговечность и эффективность амортизаторов, что обеспечивает безопасную и комфортную эксплуатацию техники в любых условиях.