Энергетическая отрасль предъявляет к материалам уникальные требования: высокие температуры, агрессивные среды, постоянные нагрузки и необходимость длительной надежной работы оборудования. Литьё резины для энергетики становится важным инструментом, позволяющим создавать уплотнения, прокладки, амортизаторы и защитные элементы, которые обеспечивают безопасную и эффективную работу систем. Качественные резиновые изделия уменьшают риски аварий, продлевают срок службы техники и повышают эффективность эксплуатации оборудования. Современные технологии литья позволяют получать компоненты сложной формы с высокой точностью, что критично для энергетической инфраструктуры.

Содержание

- Виды резиновых изделий для энергетики

- Свойства резины и преимущества для отрасли

- Требования к промышленным изделиям

- Технология литья и контроль качества

- Выбор производителя и надежность поставки

Виды резиновых изделий для энергетики

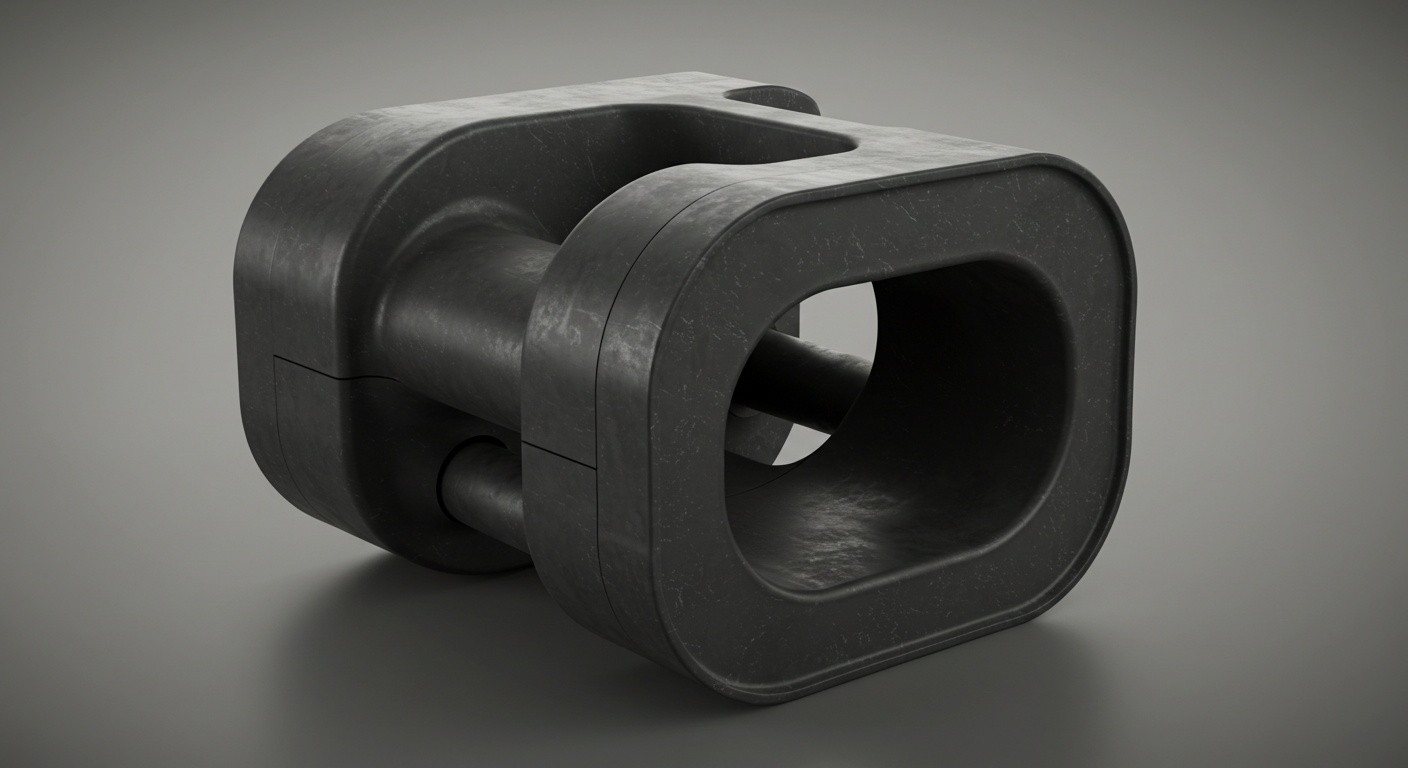

В энергетической отрасли резиновые изделия используются повсеместно: в турбинах, трансформаторах, котлах, насосах, трубопроводах и оборудовании распределительных сетей. Основные компоненты включают уплотнительные кольца, прокладки, манжеты, шланги, виброизоляторы и амортизаторы. Литьё резины позволяет создавать изделия с точными геометрическими параметрами, что обеспечивает надежную герметизацию и долговечность работы оборудования. Высокая точность изготовления критична, особенно для компонентов, подвергающихся высокому давлению и температурным нагрузкам.

Применяемые изделия включают:

- Уплотнительные кольца и прокладки для турбин и насосов.

- Манжеты и сальники для герметизации оборудования высокого давления.

- Амортизаторы и виброизоляторы для снижения вибраций и ударных нагрузок.

- Шланги и кабельные изоляции для безопасной передачи энергии.

- Защитные покрытия и профили для критически важных узлов.

Свойства резины и преимущества для отрасли

Резина для энергетики должна выдерживать экстремальные условия: высокие температуры, давление, химическое воздействие и постоянные механические нагрузки. Современные резиновые смеси обеспечивают стабильность размеров, эластичность, сопротивление истиранию и химическую стойкость. Это особенно важно для турбин, насосов и трансформаторов, где малейшие дефекты уплотнения могут привести к аварийным ситуациям. Кроме того, качественные резиновые изделия обладают устойчивостью к озону, ультрафиолету и атмосферным воздействиям, что делает их незаменимыми для наружных установок и подстанций. Преимущества применения качественной резины включают снижение износа оборудования, повышение безопасности эксплуатации и уменьшение затрат на обслуживание.

Основные характеристики:

- Эластичность и способность к многократной деформации.

- Термостойкость и стабильность размеров при высоких температурах.

- Химическая стойкость к маслам, кислотам и щелочам.

- Износостойкость и долговечность в условиях постоянных нагрузок.

- Устойчивость к ультрафиолету и озону для наружных установок.

Требования к промышленным изделиям

Резиновые изделия для энергетики должны соответствовать строгим стандартам безопасности и качества. Они обязаны выдерживать высокие давления, температурные перепады, механические нагрузки и воздействие агрессивных химических сред, сохраняя герметичность и функциональность. Критически важно соблюдение точности геометрии и стабильности формы изделий, чтобы исключить утечки, вибрации и преждевременный износ оборудования. Применение качественной резины снижает вероятность аварий и обеспечивает надежность и эффективность энергетических установок.

Преимущества промышленного литья:

- Высокая точность и повторяемость форм.

- Эластичность и долговечность изделий.

- Сопротивление механическим нагрузкам и износу.

- Снижение риска аварий и поломок оборудования.

- Массовое производство с гарантированным качеством.

Технология литья и контроль качества

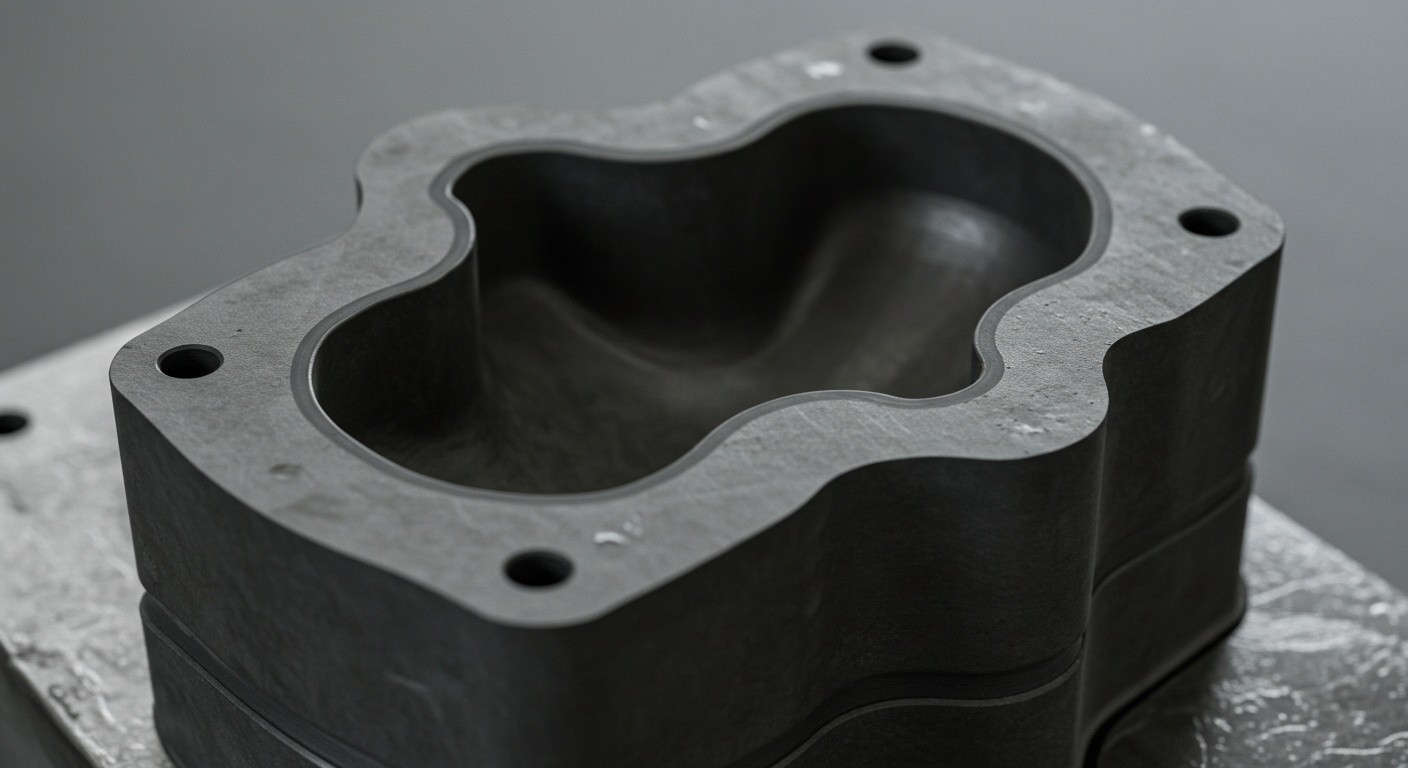

Процесс литья резины для энергетики включает подбор качественных материалов, подготовку форм, заливку резиновой смеси, вулканизацию и контроль готовых изделий. Современные линии оснащены автоматикой и сенсорными системами контроля, что обеспечивает точность размеров, равномерность материала и отсутствие дефектов. Важным этапом является контроль герметичности, эластичности и прочности изделий, так как любая неисправность может привести к аварийной ситуации. Использование современных технологий позволяет создавать сложные детали с высокой точностью и надежностью, соответствующие стандартам отрасли.

Контроль качества и точность изготовления обеспечивают надежность резиновых изделий в энергетической отрасли

Этапы технологического процесса:

- Подбор и подготовка резиновой смеси с учетом условий эксплуатации.

- Подготовка форм и оборудования для литья.

- Заливка и вулканизация для отверждения материала.

- Контроль точности, герметичности и эластичности изделий.

- Упаковка и подготовка к поставке для энергетических объектов.

Выбор производителя и надежность поставки

Выбор надежного производителя резиновых изделий для энергетики критически важен для стабильной работы оборудования. Профессиональные компании обеспечивают соблюдение технологий литья, контроль качества на всех этапах, подбор оптимальной резиновой смеси и соответствие международным стандартам. Это снижает риск брака, продлевает срок службы изделий и обеспечивает безопасную эксплуатацию энергетических систем. Опыт и современное оборудование позволяют производить компоненты сложной формы с точностью до миллиметра, что особенно важно для турбин, насосов, трансформаторов и трубопроводов высокого давления.

Критерии выбора производителя:

- Опыт работы с энергетическим оборудованием и промышленными изделиями.

- Современное оборудование и автоматизация процессов.

- Системы контроля качества на всех этапах производства.

- Подбор резиновых смесей под конкретные условия эксплуатации.

- Соответствие международным и отраслевым стандартам качества.

Качественное литьё резины для энергетики обеспечивает надежность, долговечность и безопасную эксплуатацию оборудования, снижая риск аварий и повышая эффективность работы всей системы.