Литьё под давлением – это одна из самых востребованных технологий производства пластиковых изделий, которая позволяет создавать детали высокой точности с идеальной поверхностью и минимальными допусками. Современное оборудование, широкий выбор термопластов и передовые методы проектирования форм обеспечивают максимальную эффективность производства и высокое качество готовых изделий. Эта технология особенно актуальна для массового производства и изготовления сложных деталей с тонкими стенками, нестандартной геометрией или высокими требованиями к прочности.

Содержание

- Преимущества литья под давлением

- Технологический процесс литья

- Материалы для литья под давлением

- Сферы применения изделий

- Контроль качества и надежность

Преимущества литья под давлением

Литьё под давлением позволяет получать пластиковые изделия с высокой точностью и повторяемостью, что особенно важно для промышленных заказов и крупных серий. Метод обеспечивает равномерное распределение материала по форме, минимизирует внутренние напряжения и дефекты. Благодаря этому изделия отличаются прочностью, долговечностью и эстетическим совершенством. Среди ключевых преимуществ:

- Высокая точность и повторяемость изделий;

- Возможность сложной геометрии и тонких стенок;

- Минимизация отходов материала и экономичность;

- Повышенная прочность и долговечность продукции;

- Эстетически качественная поверхность без дефектов;

- Подходит для мелкосерийного и массового производства.

Технологический процесс литья

Процесс литья под давлением начинается с подготовки термопластичного материала, который расплавляется в нагревательной камере. Затем расплавленный пластик под высоким давлением подается в форму, где быстро охлаждается, повторяя все контуры и детали формы. Основные этапы включают:

- Подготовка и проверка формы;

- Расплавление термопластика и подача под давлением;

- Охлаждение формы и закрепление изделия;

- Извлечение готовой детали из формы;

- При необходимости — вторичная обработка и проверка качества.

Такой подход позволяет создавать изделия с высокой точностью, минимальными допусками и однородной структурой, что обеспечивает их надежность и долгий срок эксплуатации.

Материалы для литья под давлением

Для литья под давлением используют широкий спектр термопластов: полиэтилен, полипропилен, ABS, поликарбонат, полистирол и специализированные композиты. Каждый материал обладает уникальными свойствами, что позволяет подобрать оптимальное решение под конкретные задачи. Ключевые характеристики включают прочность, устойчивость к химическим веществам, термостойкость и возможность окрашивания. Дополнительные добавки позволяют улучшить текстуру поверхности, стойкость к УФ-излучению и декоративные качества изделий.

- Полиэтилен и полипропилен — прочные и долговечные;

- ABS и поликарбонат — ударопрочные и термостойкие;

- Специализированные композиты — для повышенных нагрузок;

- Добавки для цвета, УФ-защиты и текстуры поверхности.

Сферы применения изделий

Изделия, изготовленные методом литья под давлением, востребованы во многих отраслях: автомобилестроении, электронике, бытовой технике, медицинской индустрии и упаковке. Этот метод позволяет изготавливать как мелкие точные детали, так и более крупные функциональные элементы с высокой повторяемостью и надежностью. Среди популярных применений:

- Корпуса электроники и бытовой техники;

- Детали автомобильной и авиационной промышленности;

- Медицинские и лабораторные устройства;

- Элементы упаковки и потребительских товаров;

- Комплектующие для промышленных механизмов.

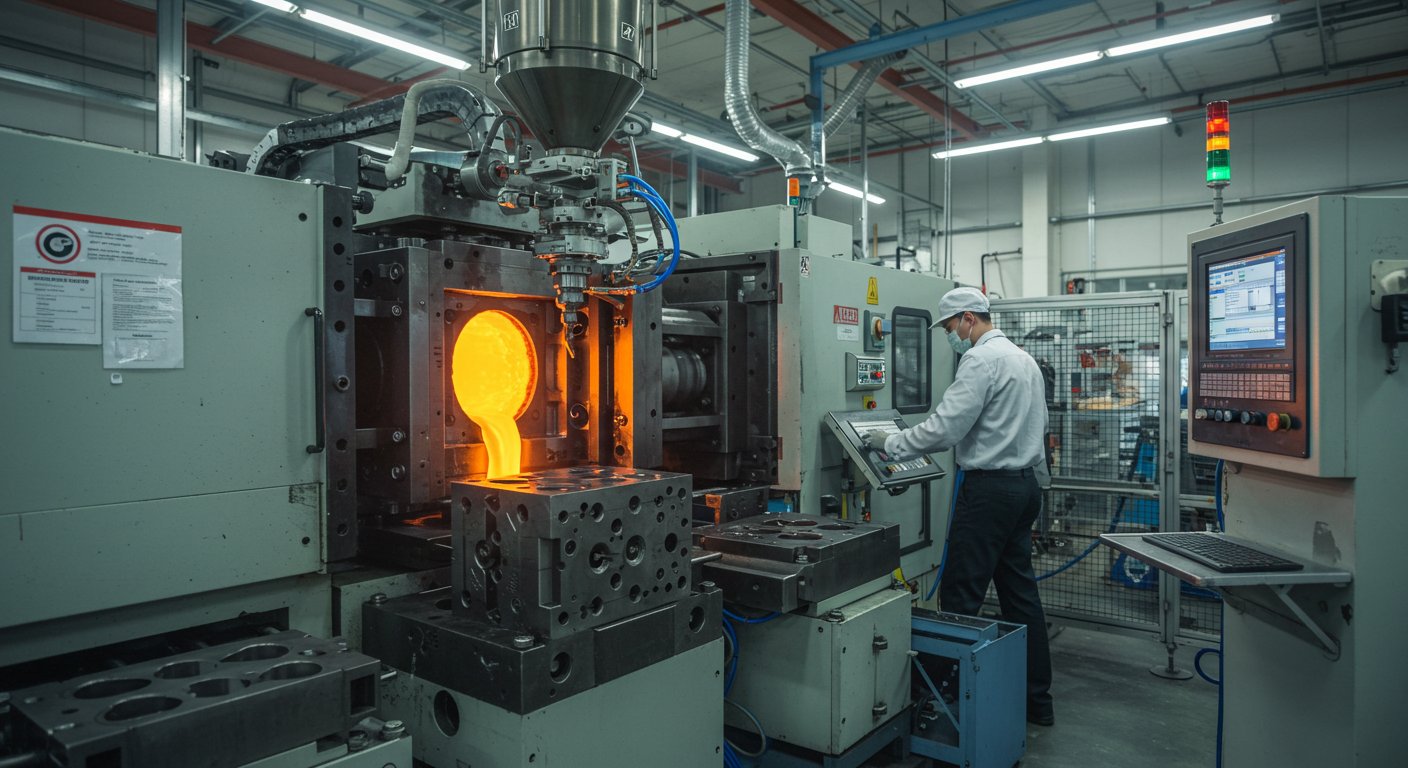

На фото: современное оборудование для литья под давлением позволяет создавать точные и прочные пластиковые детали высокого качества.

Контроль качества и надежность изделий

Контроль качества в процессе литья под давлением включает проверку геометрии, толщины стенок, прочности и эстетических характеристик. Использование автоматизированных систем позволяет выявлять любые отклонения на раннем этапе и обеспечивать стабильное качество продукции. Надежность изделий достигается за счет точного соблюдения технологических параметров, правильного выбора материала и тщательной обработки деталей после формовки. Это гарантирует долговечность, функциональность и высокую эстетическую привлекательность готовых изделий.