Машиностроение требует от деталей и узлов высокой точности, прочности и долговечности. Литьё изделий и деталей для машиностроительной отрасли является ключевым элементом современного производства, позволяя создавать как стандартные, так и уникальные компоненты, полностью соответствующие проектным требованиям. Этот метод позволяет экономить на материалах, ускорять процесс изготовления и обеспечивать стабильное качество продукции даже при больших объемах производства.

Содержание

- Преимущества литья для машиностроения

- Материалы, используемые в машиностроении

- Технологический процесс литья деталей

- Применение литых деталей в отрасли

- Контроль качества и стандарты

Преимущества литья для машиностроительной отрасли

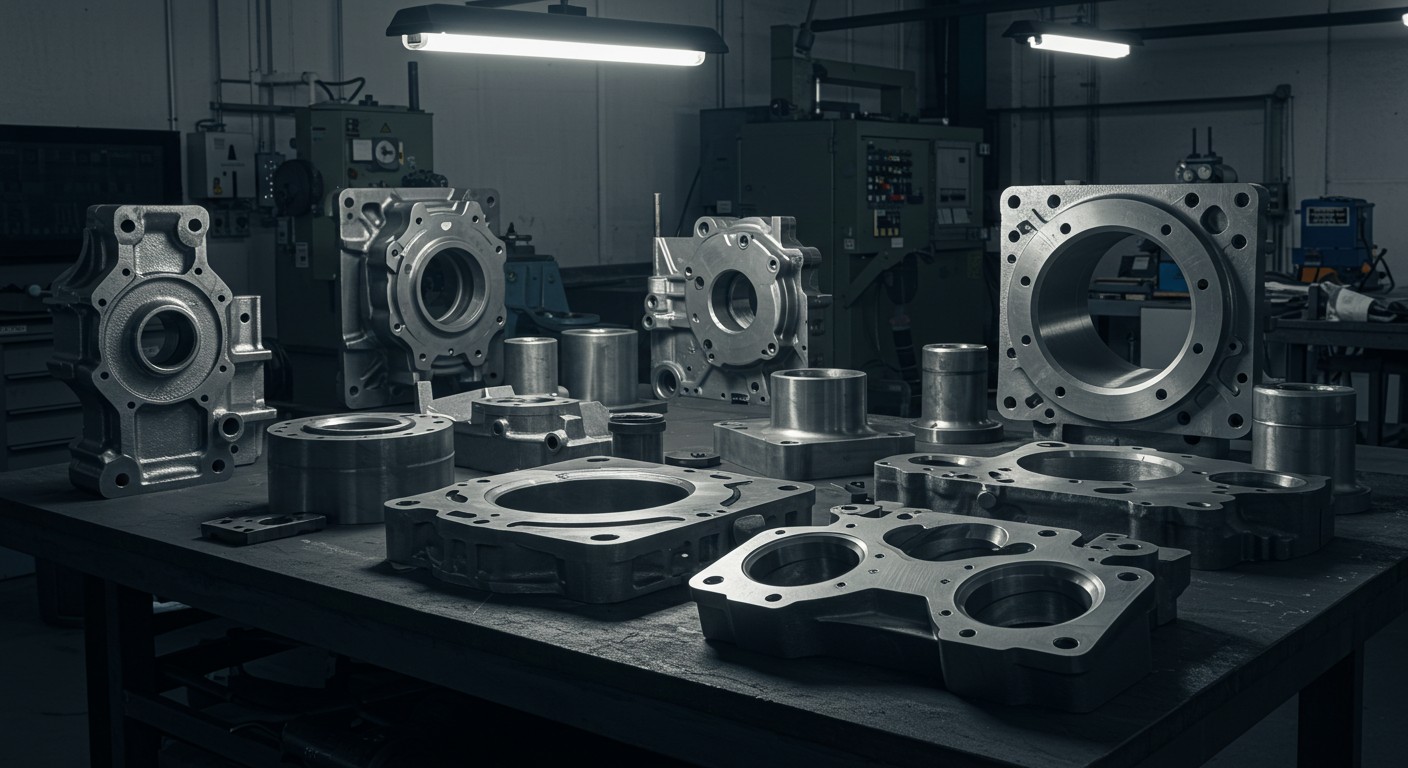

Литьё изделий в машиностроении обеспечивает высокую точность и повторяемость размеров, что критически важно для изготовления деталей, работающих в условиях высоких нагрузок, вибраций и температурных колебаний. Возможность производства сложных геометрических форм позволяет интегрировать в одну деталь несколько функций, уменьшая количество сборочных соединений и повышая надежность конструкции. Кроме того, литые детали обладают равномерной плотностью материала, что минимизирует риск появления внутренних дефектов и деформаций при эксплуатации.

Другим важным преимуществом является гибкость производства. Литьё подходит как для серийного производства стандартных деталей, так и для единичных изделий на заказ. Это особенно важно в машиностроении, где часто требуется изготовление уникальных компонентов для прототипов, модернизации оборудования или специализированной техники. Современные методы литья позволяют сочетать экономичность, точность и высокую механическую прочность деталей.

Материалы, используемые в машиностроении

Выбор материала зависит от назначения детали, условий эксплуатации и требуемых характеристик. В машиностроении применяются:

- Чугун — для корпусов двигателей, опор и элементов, выдерживающих большие нагрузки;

- Алюминиевые сплавы — легкие детали, устойчивые к коррозии и термическим деформациям;

- Стальные сплавы — для особо нагруженных деталей и механизмов;

- Бронза и латунь — втулки, подшипники и детали, подверженные трению;

- Термопластичные и композиционные материалы — для элементов с невысокой нагрузкой, но сложной формой.

Правильный подбор материала обеспечивает долговечность, надежность и экономичность готовой продукции, позволяя максимально соответствовать требованиям отрасли.

Технологический процесс литья деталей

Процесс начинается с проектирования и моделирования детали в CAD-системе, что позволяет точно определить форму, размеры и расположение внутренних каналов. После этого изготавливается форма для литья, которая может быть одноразовой (для мелкосерийного производства) или многоразовой (для крупных партий). Далее материал расплавляется и заливается в форму с соблюдением точных температурных режимов, что предотвращает образование пор и трещин. После охлаждения производится извлечение детали и её первичная обработка, включающая удаление литников и шлаков.

Основные этапы:

- Проектирование и 3D-моделирование;

- Изготовление формы для литья;

- Плавка и заливка материала;

- Охлаждение и извлечение детали;

- Финишная обработка и контроль размеров;

- Испытания на прочность и надежность.

Современные технологии позволяют оптимизировать каждый этап, снижая производственные затраты и минимизируя дефекты готовых изделий.

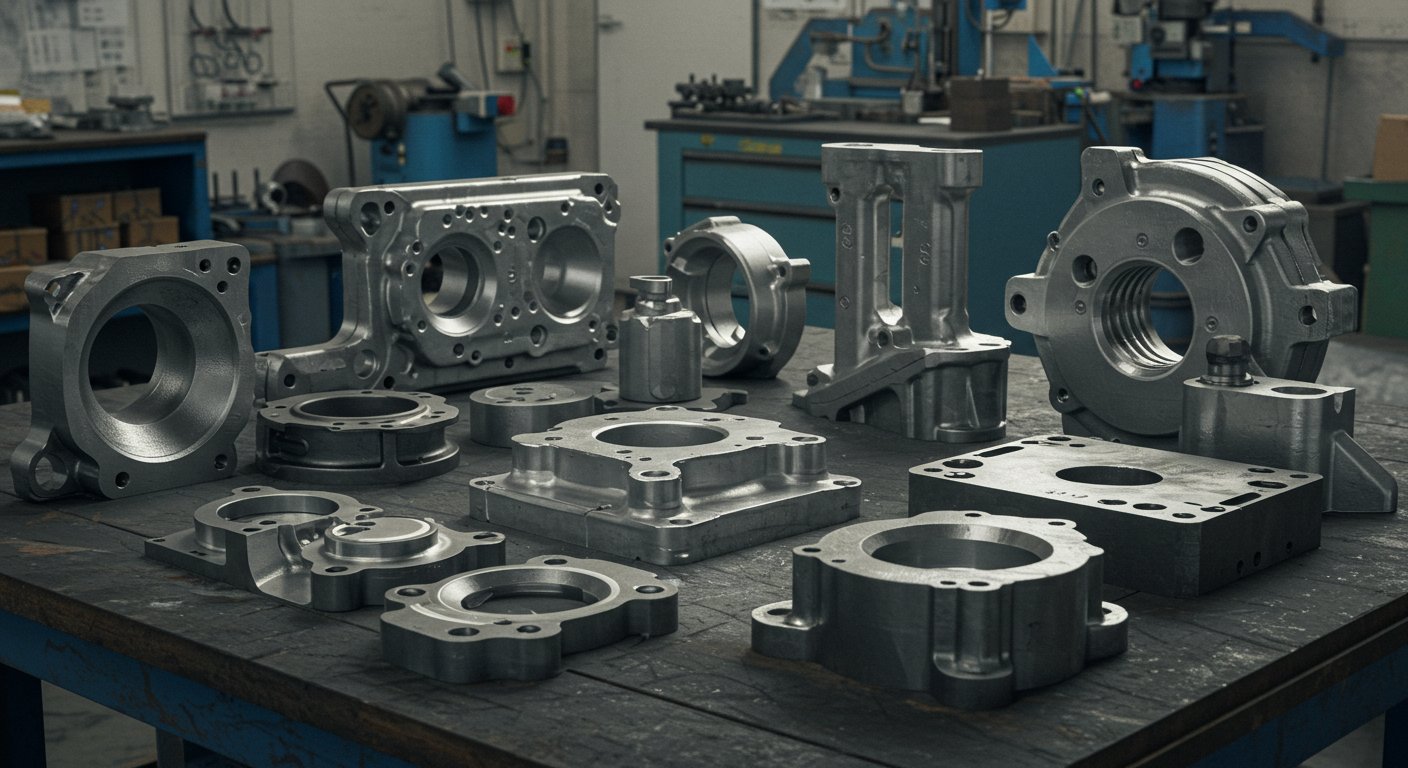

Применение литых деталей в машиностроении

Литые детали находят широкое применение в самых различных сегментах машиностроительной отрасли:

- Двигатели и трансмиссии — корпуса, кронштейны, шестерни;

- Гидравлические и пневматические системы — клапаны, корпуса насосов;

- Сельскохозяйственная техника — элементы рам, редукторов и навесного оборудования;

- Промышленное оборудование — детали станков, прессов, конвейеров;

- Авиационная и автомобильная отрасли — компоненты, требующие высокой точности и надежности.

Литые детали обеспечивают высокую точность и надежность механических узлов

Контроль качества и стандарты

Контроль качества является важнейшим этапом в производстве литых деталей для машиностроения. Проверка геометрии, плотности материала, отсутствие внутренних дефектов, а также соответствие механическим и термическим характеристикам — обязательные условия. Часто используются методы неразрушающего контроля, такие как ультразвуковая диагностика, рентген и капиллярные тесты. Соблюдение стандартов ISO и ГОСТ гарантирует надежность деталей в любых условиях эксплуатации, снижает риск поломок и повышает безопасность оборудования.

Таким образом, литьё изделий и деталей для машиностроительной отрасли позволяет создавать качественные, надежные и точные компоненты, соответствующие современным требованиям промышленного производства, снижая затраты и повышая эффективность эксплуатации оборудования.